تعمیر تخصصی مدار فرمان

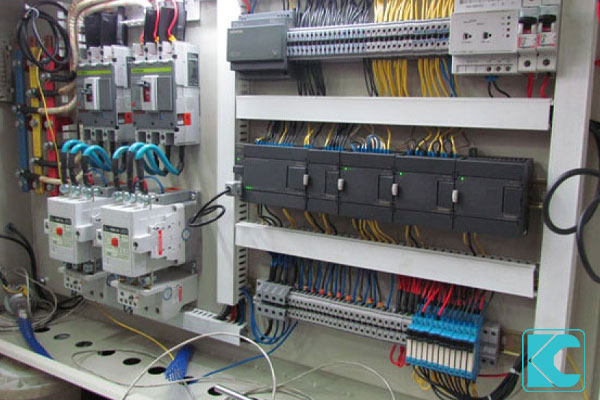

مدار فرمان یکی از حیاتیترین اجزای سیستمهای برق صنعتی است که عملیات کنترل، ایمنی و هماهنگی تجهیزات را مدیریت میکند. بدون مدار فرمان دقیق، هیچ ماشینی قادر به شروع، توقف یا عملکرد صحیح نخواهد بود. در این محتوا که توسط تیم فنی کارشه (Karesheh.com) تهیه شده است، به تشریح کامل تعمیر و نگهداری مدار فرمان و روشهای تخصصی عیبیابی آن میپردازیم.

مدار فرمان قلب تپنده سیستمهای اتوماسیون است. خرابی در این بخش، حتی اگر منجر به توقف کامل خط تولید نشود، میتواند باعث کاهش کارایی، تولید محصول معیوب یا بروز حوادث ناخواسته گردد. هدف این راهنما، ارائه یک دیدگاه مهندسی در مورد نحوه تشخیص و رفع مشکلات رایج در این مدارات است.

مفهوم مدار فرمان و نقش آن در اتوماسیون صنعتی

مدار فرمان، مجموعهای از المانهای الکتریکی یا الکترونیکی است که وظیفه کنترل مدار قدرت (که وظیفه انتقال توان اصلی به مصرفکنندههای پرمصرف مانند موتورها را دارد) را بر عهده دارد. درواقع اگر مدار قدرت میزان انرژی را تعیین کند، مدار فرمان تصمیم میگیرد که چه زمانی و در چه شرایطی جریان برق وصل یا قطع شود. این بخش در سیستمهای موتوری، خطوط تولید خودکار، آسانسورها، سیستمهای تهویه صنعتی و خطوط مونتاژ اهمیت حیاتی دارد.

تمایز بین مدار قدرت و مدار فرمان

مدار قدرت: وظیفه انتقال توان به تجهیزات اصلی را دارد. این مدار معمولاً تحت ولتاژ بالا (مانند ۳۸۰ ولت سه فاز) و جریانهای بالا کار میکند و شامل تجهیزاتی مانند کلیدهای اصلی، کنتاکتورهای قدرت و تجهیزات حفاظتی جریان بالا است.

مدار فرمان: ولتاژ عملیاتی پایینتری دارد (معمولاً ۲۴ ولت DC، ۱۱۰ ولت AC یا ۲۲۰ ولت AC). این مدار وظیفه دریافت ورودیها (سنسورها، شستیها) و ارسال فرمانهای لازم برای تحریک کنتاکتورهای مدار قدرت را دارد.

عناصر سازنده مدار فرمان

مدار فرمان چه در نوع رلهای (سنتی) و چه در نوع مبتنی بر PLC، از اجزای مشخصی تشکیل شده است:

کلیدهای مغناطیسی (کنتاکتورها): وظیفه سوئیچینگ اصلی مدار قدرت را دارند، اما کویل (بوق) آنها در مدار فرمان قرار دارد.

رلههای کمکی و حفاظتی: شامل رلههای کمکی (Auxiliary Relays) برای افزایش تعداد نقاط تماس و رلههای حرارتی (Overload Relays) برای حفاظت از موتورها در برابر اضافه بار.

تایمرها و شمارندهها: رلههای تایمردار (Delay Relays) که عمل قطع و وصل را با تاخیر زمانی انجام میدهند.

شستیها و سنسورها (ورودیها): شستیهای استارت، استاپ، سوییچهای محدود کننده (Limit Switches) و سنسورهای مجاورتی (Proximity Sensors).

تجهیزات حفاظت اولیه: فیوزها، کلیدهای مینیاتوری (MCB) و چراغهای سیگنال برای نمایش وضعیت سیستم.

کنترلرهای منطقی قابل برنامهریزی (PLC): در سیستمهای مدرن، وظیفه اجرای منطق و جایگزینی هزاران رله و تایمر را بر عهده دارند.

تحلیل فنی ساختار مدار فرمان

مدار فرمان صرف نظر از سطح پیچیدگی، بر اساس یک منطق طراحی میشود که وظیفه آن حفظ ایمنی و اجرای توالی عملیات است.

۱. دو بخش اصلی ساختار

مدار تغذیه (Auxiliary Power Supply): این بخش، ولتاژ مورد نیاز برای فعالسازی کویلها، LEDها و مدارهای کنترلی را فراهم میکند.

در سیستمهای قدیمیتر، این ولتاژ معمولاً فاز و نول معمولی خط فرمان (مثلاً ۲۲۰V AC) بود.

در سیستمهای مدرن، برای افزایش ایمنی اپراتور، از ولتاژهای پایینتر مانند ۲۴V DC یا ۲۴V AC استفاده میشود که توسط ترانسفورماتورهای کاهنده (Step-down Transformers) تأمین میگردد.

مدار کنترل (Logic Circuit): این بخش جایی است که منطق اصلی تعریف میشود. جریان از طریق شستیها، رلههای کمکی، کنتاکتهای کمکی کنتاکتورهای قبلی (برای حفظ حالت خودبازدار یا Latching) و سنسورها عبور میکند تا در نهایت به کویلهای کنتاکتورهای قدرت برسد.

۲. نقش تجهیزات دیجیتال

در طراحی مدرن مدار فرمان، استفاده از تجهیزات دیجیتال و نیمههادی مانند PLCها، درایوهای کنترل سرعت (VFD) و رابطهای HMI (رابط کاربری ماشین-انسان) رایج است. این تجهیزات امکان برنامهریزی منطق به صورت نرمافزاری را فراهم میکنند که انعطافپذیری بینظیری در تغییر توالی عملکرد ماشینآلات ایجاد میکند. هدف اصلی مدار فرمان، تضمین عملکرد ایمن و قابل اعتماد برای اپراتور و ماشین است.

خرابیهای رایج در مدار فرمان

خرابی در مدار فرمان میتواند ماهیت فیزیکی (الکتریکی) یا ماهیت برنامهریزی (منطقی) داشته باشد. تیم فنی کارشه (Karesheh.com) این خرابیها را بر اساس تجربه پروژههای مختلف دستهبندی میکند:

۱. خرابیهای الکتریکی و فیزیکی

این دسته از خرابیها معمولاً با ابزارهای اندازهگیری سنتی قابل تشخیص هستند:

سوختن کنتاکتور یا پلاتین (Contact Burnout): ناشی از جریانهای قوس الکتریکی زیاد در هنگام قطع و وصل، یا استفاده از کنتاکتور با ظرفیت نامناسب برای جریان بار. این امر باعث افزایش مقاومت تماسی و در نهایت عدم بسته شدن کامل مدار قدرت میشود.

مشکلات سیمکشی: قطع شدن سیم، شل شدن اتصالات (به خصوص در ترمینالها) که منجر به افت ولتاژ یا قطعی کامل فرمان میشود.

خرابی شستیها و سنسورها: سوییچهای مکانیکی به مرور زمان دچار خوردگی یا گیر کردن میشوند. خرابی در شستی استاپ میتواند ایمنی را به خطر اندازد.

نقص در رله حرارتی (Thermal Overload Relay): اگر رله حرارتی در مدار فرمان نرمال باز (Normally Open) باشد و به دلیل گرم شدن موتور عمل نکند (Trip نکند)، موتور میسوزد. اگر نرمال بسته (Normally Closed) باشد و خود رله خراب شود، ممکن است فرمان استارت به موتور نرسد.

خرابی ترانس کاهنده: قطع شدن سیمپیچ اولیه یا ثانویه ترانس تغذیه مدار فرمان، منجر به قطع کامل فرمان میشود.

۲. خرابیهای منطقی یا کنترلی (PLC Based Failures)

این خطاها در سیستمهای اتوماسیون مدرن بسیار شایع هستند:

عدم عملکرد صحیح تایمر و رله تاخیری: تنظیمات نادرست زمانبندی یا خرابی داخلی ماژولهای تایمر.

اشتباه در سیمکشی داخلی تابلو کنترل: اتصالات اشتباه بین خروجی PLC و کویل کنتاکتورها.

تعدد مسیر فرمان با منطق اشتباه (Logic Conflict): مثلاً فرمان استارت و استاپ همزمان در مدار اعمال شود و منطق PLC به درستی برای اولویتبندی تنظیم نشده باشد.

خطا در ورودی/خروجیهای PLC (I/O Faults): خرابی کارتهای ورودی/خروجی (مثلاً سوختن یک ترانزیستور خروجی)، که باعث میشود فرمان یک سنسور خاص هرگز به پردازنده نرسد یا فرمان صادر شده عمل نکند.

خطای نرمافزاری: باگ در برنامه PLC که در شرایط خاصی (مانند ولتاژ پایین یا تغییر سریع شرایط محیطی) خود را نشان میدهد.

این نوع خطاها اغلب با استفاده از آزمون مدار با مولتیمتر، ترسیم دیاگرام و رهگیری مسیر جریان فرمان شناسایی میشوند.

اصول اولیه تعمیر مدار فرمان

تعمیر اصولی مدار فرمان، مستلزم درک عمیق از مفاهیم الکتریکی و منطقی است. رعایت یک روششناسی دقیق، زمان عیبیابی را به شدت کاهش میدهد. مراحل استاندارد تعمیر به شرح زیر است:

۱. مستندسازی و ایزولهسازی سیستم

ایزولهسازی سیستم: قطع کامل برق ورودی اصلی (قبل از فیوزها و کلیدهای اصلی) و اطمینان از بیبرق بودن کامل مدار با استفاده از ولتمتر یا تستر ولتاژ بدون تماس (Non-contact voltage tester).

بررسی مستندات: در صورت امکان، مراجعه به نقشه مدار فرمان (دیاگرام تکخطی و شماتیک) بسیار حیاتی است. تیم کارشه همیشه نقشهها را در محل پروژه برای مرجعدهی در دسترس نگه میدارد.

۲. بازرسی چشمی و فیزیکی

بررسی چشمی: جستجوی نشانههای سوختگی، تغییر رنگ عایق سیمها، ذوب شدن پلاستیکها، یا بوی برّاق ناشی از حرارت بیش از حد در کنتاکتورها و ترمینالها.

بررسی اتصالات: محکم کردن تمامی پیچهای ترمینالها، به خصوص در ترمینالهای ورودی/خروجی PLC و کنتاکتورها، زیرا لرزشهای مداوم صنعتی باعث شل شدن آنها میشود.

۳. تست الکتریکی با ابزار (مولتیمتر)

تست ولتاژ تغذیه: بررسی ولتاژ ورودی به مدار فرمان (مثلاً ۲۴ ولت DC) از نقطه اصلی تغذیه تا رسیدن به کویلها.

تست پیوستگی (Continuity Test): با استفاده از مولتیمتر در حالت اهمسنج (یا بیزر):

تست مسیر کلیدها: اطمینان از بسته شدن کنتاکتهای شستی استارت/استاپ هنگام فشردن.

تست بوبینها: بررسی مقاومت کویل کنتاکتورها. مقاومت صفر (اتصال کوتاه) یا بینهایت (قطع) نشاندهنده خرابی است. [ R_{coil} = \text{Finite Value} ]

تست سیمکشی: رهگیری مسیر فرمان از یک نقطه شروع تا نقطه پایان برای یافتن قطعیها.

۴. عیبیابی عملکردی

آزمایش دستی: فعالسازی دستی کنتاکتورها و رلهها (با فشار دادن پلاتین یا شستیهای کمکی) برای تست عملکرد داخلی آنها بدون نیاز به سیگنال کامل سیستم.

تست با شبیهسازی: در صورت وجود PLC، از نرمافزار مربوطه برای فعال کردن دستی خروجیها استفاده میشود تا مشخص شود آیا مشکل در سختافزار (سیمکشی) است یا نرمافزار.

ابزارهای تخصصی تعمیر مدار فرمان

کارشه برای انجام تعمیرات دقیق و عیبیابی ریشهای مدار فرمان، از مجموعهای از ابزارهای تخصصی استفاده میکند که فراتر از یک مولتیمتر ساده هستند:

ابزار | کاربرد خلاصه |

مولتیمتر | تست ولتاژ و اتصال سیمها. |

اسیلوسکوپ | بررسی موج و سیگنال مدار. |

تستسیم | تشخیص قطعی یا اتصال کوتاه. |

کلمپمتر | اندازهگیری جریان مدار. |

مِگر | تست عایق سیم و بوبین. |

منبع تغذیه | شبیهسازی برق برای تست مدار. |

ژنراتور سیگنال | شبیهسازی فرمانهای کنترلی. |

دوربین حرارتی | یافتن نقاط داغ و ایراد فیزیکی. |

دستگاه برچسبزن | نظمدهی سیمکشی تابلو. |

نرمافزار طراحی مدار | ترسیم و بروزرسانی نقشه فرمان |

استفاده از این تجهیزات باعث میشود که عیبیابی سریعتر، دقیقتر و بدون نیاز به تعویض قطعات سالم (روش Trial and Error) انجام شود.

روشهای حرفهای عیبیابی در مدار فرمان

عیبیابی مدار فرمان نیازمند یک رویکرد سیستماتیک است، به ویژه زمانی که سیستمها پیچیده هستند.

۱. تشخیص خطا بر اساس اثرات (Symptom-Based Troubleshooting)

اگر موتور اصلاً کار نمیکند (هیچ نوری روشن نیست): ابتدا فیوز اصلی مدار فرمان و سپس خروجی ترانس کاهنده را بررسی کنید. اگر ولتاژ موجود است اما کنتاکتور عمل نمیکند، مشکل در سیمکشی یا کویل کنتاکتور است.

اگر موتور با فشار دادن استارت روشن میشود ولی با رها کردن خاموش میشود (عدم خودبازدار): مشکل در کنتاکت کمکی خودبازدار است. یا کنتاکت باز شده (Fail Open) یا سیمکشی آن اشتباه است.

اگر موتور پس از مدتی کار کردن، به طور تصادفی خاموش میشود: رله حرارتی (Overload) را بررسی کنید. اغلب این اتفاق به دلیل حرارت محیطی یا جریان واقعی موتور بالاتر از حد تنظیم شده است.

۲. تحلیل فرمان منطقی در سیستمهای PLC

در سیستمهای PLC، عیبیابی به سمت نرمافزار هدایت میشود:

بررسی وضعیت I/O: کارشناس کارشه با اتصال به PLC و مشاهده وضعیت لحظهای ورودیها (آیا سیگنال شستی به درستی خوانده میشود؟) و خروجیها (آیا PLC فرمان ارسال میکند؟)، محل خطا را مشخص میکند.

تشخیص حالت کنترل (Run/Stop/Fault): بررسی کنید که آیا PLC در حالت RUN است یا به دلیل خطای داخلی (مانند کمبود حافظه یا خطای ماژول) متوقف شده است.

بررسی وضعیت Overrides: اطمینان از اینکه هیچ پارامتر موقتی (Override) برای غیرفعال کردن یک فرمان ضروری، فعال نمانده باشد.

۳. بررسی سلامت اتصالات زمین (Earthing)

یک نکته حیاتی که اغلب نادیده گرفته میشود، کیفیت اتصال زمین (PE) در تابلو است. عیب در مدار زمین میتواند منجر به تداخل الکترومغناطیسی (EMI)، نویز در سیگنالهای سنسورها و در نتیجه، عملکرد نادرست رلهها و تایمرها شود. به همین منظور، کارشناسان کارشه مقاومت زمین ورودی تابلو را با دستگاه ارتتستر بررسی میکنند.

تفاوت مدار فرمان سنتی و دیجیتال

مدار فرمان بهطور کلی به دو دسته سنتی و دیجیتال تقسیم میشود که هرکدام ساختار، عملکرد و کاربرد خاص خود را دارند.

در مدار فرمان سنتی، تمام عملیات کنترلی از طریق قطعات الکترومکانیکی مانند رلهها، کنتاکتورها، شستیها و تایمرهای آنالوگ انجام میشود. مسیر عبور فرمانها در این نوع مدار، بهصورت سیمکشی فیزیکی طراحی شده و هر تغییری در عملکرد سیستم، نیازمند تغییر در سیمها یا اجزای سختافزاری است. به بیان سادهتر، منطق کنترل در مدارهای سنتی با اتصال واقعی سیمها و تماسهای فیزیکی شکل میگیرد. این روش اگرچه ساده و نسبتاً کمهزینه است، اما در پروژههای بزرگ، هم از نظر نگهداری و هم از نظر خطای انسانی محدودیت زیادی دارد. تعمیرکار باید بهصورت دستی مسیرها را تست کرده و ایرادها را با ابزارهایی مثل مولتیمتر یا تستسیم پیدا کند.

در مقابل، مدار فرمان دیجیتال نسل مدرنتری از سیستمهای کنترلی است که بر اساس تجهیزات الکترونیکی و میکروپروسسوری مانند PLC، کنترلر منطقی و ماژولهای هوشمند کار میکند. در این نوع مدارها، نقش سیمکشی گسترده تا حد زیادی حذف شده و جای خود را به برنامهنویسی نرمافزاری داده است. تمام منطق کنترلی — از زمانبندی تا حفاظتها — توسط کد و الگوریتم منطقی انجام میشود و تغییر در عملکرد سیستم تنها با ویرایش نرمافزار انجام میگیرد، نه با بازکردن تابلو یا جابجایی سیمها.

از نظر سرعت و دقت، مدارهای دیجیتال بسیار پیشرفتهترند؛ زیرا علاوهبر کنترل همزمان چند فرایند، توانایی عیبیابی خودکار و نمایش خطا روی نمایشگر یا HMI را دارند. این یعنی در صورت بروز ایراد، مهندس برق میتواند از طریق نرمافزار یا پورت ارتباطی خطا را در لحظه تشخیص دهد.

در بخش هزینه و نگهداری نیز تفاوت مشهود است. مدار فرمان سنتی در ابتدا هزینه پایینتری دارد، اما بهدلیل سایش مکانیکی اجزاء، در طول زمان هزینه تعمیرات و تعویض بیشتری میطلبد. در مقابل، مدار دیجیتال اگرچه در ابتدا گرانتر است، اما بهدلیل عملکرد نرمافزاری، مصرف انرژی کمتر و دقت بالاتر در طولانیمدت اقتصادیتر خواهد بود.

بهطور خلاصه:

مدار فرمان سنتی برای کارگاهها و ماشینآلات ساده مناسب است، در حالیکه مدار فرمان دیجیتال گزینهای ایدهآل برای کارخانهها و خطوط تولید اتوماتیک بهشمار میرود. مدارهای دیجیتال با برنامهریزی و مانیتورینگ هوشمند، سطح ایمنی، قابلیت اطمینان و بهرهوری را چندین برابر میکنند.

💡 مجموعه کارشه (Karesheh.com) با تجربه مهندسی در زمینه طراحی، نصب و تعمیر هر دو نوع سیستم فرمان، میتواند مدارهای سنتی و دیجیتال را بهصورت کاملاً تخصصی بهینهسازی و نوسازی کند تا خطوط تولید شما با حداکثر دقت و حداقل توقف کار کنند.

نکات ایمنی در تعمیر مدار فرمان

تعمیرات الکتریکی، به ویژه در محیطهای صنعتی که ممکن است همزمان برق فشار قوی و فشار ضعیف وجود داشته باشد، نیازمند رعایت سختگیرانه پروتکلهای ایمنی است.

قفل و برچسب (LOTO – Lockout/Tagout): قبل از هرگونه دستکاری در سیمکشی یا قطعات، منبع تغذیه اصلی باید قطع شده، کلید اصلی قفل و برچسب “خطر، در دست تعمیر است” نصب گردد.

ایمنی ولتاژ: در صورت نیاز به کار با ولتاژهای بالا (مانند تست تغذیه اصلی مدار قدرت)، اپراتور باید از تجهیزات حفاظت فردی مناسب (دستکش عایق، کفش ایمنی با کفی عایق، و عینک محافظ) استفاده کند.

اجتناب از کار زیر بار: هرگز نباید فرمانهای تغییر منطق یا تستهای سختافزاری را در حالت پروداکشن (در حال کارکرد دستگاه) انجام داد، مگر اینکه تجهیزات تست از قبل در مدار فرمان تعریف شده باشند (مانند دکمههای تست کنتاکتور).

حفظ محیط کار: تابلو کنترل باید همیشه دارای درب قفلدار و سیستم تهویه کافی باشد تا از افزایش دمای قطعات حساس الکترونیکی جلوگیری شود.

استفاده از ابزار ایزوله: در صورت نیاز به اندازهگیری در مدارات حساس، از مولتیمترهای با درجه ایمنی CAT III یا بالاتر استفاده شود.

خدمات تخصصی کارشه در تعمیر مدار فرمان

تیم کارشه (Karesheh.com) با تکیه بر مهندسین برق صنعتی متخصص و استفاده از ابزارهای پیشرفته (مانند دوربینهای حرارتی و آنالایزرهای منطقی)، آماده انجام تعمیر، طراحی، بهینهسازی و بازسازی کامل مدار فرمان در کارخانجات، ایستگاههای پمپاژ، خطوط تولید و تابلوهای برق شماست.

ما به طور تخصصی موارد زیر را پوشش میدهیم:

✅ تعمیر تخصصی مدار فرمان کنتاکتوری و رلهای: بازیابی و رفع اشکال در تابلوهای قدیمی و فرسوده.

✅ عیبیابی و رفع خطای PLC: تشخیص سریع خطاهای سختافزاری (I/O) و اشکالات نرمافزاری در منطق فرمان.

✅ بهینهسازی و مدرنسازی: جایگزینی رلههای آنالوگ با رلههای دیجیتال یا ارتقاء به سیستمهای مبتنی بر HMI برای پایش بهتر.

✅ تست و گزارش کامل سلامت سیستم فرمان: ارائه گزارش فنی پس از تعمیر جهت افزایش اطمینان کارفرما.

✅ اعزام کارشناس حضوری در سراسر کشور: برای خدمات سریع در شرایط اضطراری خط تولید.

برای دریافت مشاوره فنی و هماهنگی، کافیست از طریق وبسایت رسمی کارشه (Karesheh.com) با ما در تماس باشید.

جمعبندی

تعمیر مدار فرمان یک کار تخصصی است که تنها با تسلط بر مفاهیم برق صنعتی، منطق کنترلی و آشنایی با تکنولوژیهای نوین (مانند PLC) امکانپذیر است. این تعمیرات نیازمند روششناسی دقیق، رعایت کامل نکات ایمنی و استفاده از ابزارهای کالیبره شده است. هرگونه بیدقتی در این فرآیند میتواند منجر به از کار افتادن خط تولید، آسیب به تجهیزات گرانقیمت و به خطر افتادن ایمنی پرسنل شود. با بهرهگیری از تجربه و تجهیزات تیم فنی کارشه، تعمیرات مدار فرمان شما با بالاترین دقت و در کوتاهترین زمان ممکن انجام خواهد شد تا چرخه تولید شما بدون وقفه ادامه یابد.

جدید ترین مطالب ما

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص