تعمیرکار برق صنعتی؛ راهنمای کامل

درباره تعمیرکار برق صنعتی چه می دانید؟ با معرفی این موضوع در وبلاگ کارشه همراه ما باشید.

در قلب تپنده صنایع مدرن، سیستمهای پیچیده برقی نقش حیاتی ایفا میکنند. این سیستمها، از تغذیه ماشینآلات خطوط تولید گرفته تا کنترل فرآیندها و تضمین ایمنی کلیه عملیات، ستون فقرات هر صنعت هستند. هرگونه نقص یا خرابی در این زیرساخت برقی میتواند منجر به توقف کامل چرخه تولید، خسارات مالی قابل توجه، اتلاف زمان ارزشمند و حتی بروز خطرات جدی برای پرسنل شود. در چنین شرایطی، نقش تعمیرکار برق صنعتی به عنوان یک متخصص حیاتی و نجاتبخش برجسته میشود.

این فرد با دانش فنی عمیق، مهارتهای عملی و درک کامل از اصول مهندسی برق، مسئولیت بازیابی عملکرد سیستمهای صنعتی را بر عهده دارد. در این راهنمای جامع، ما به کاوش در دنیای پرچالش و در عین حال ضروری تعمیرکاران برق صنعتی خواهیم پرداخت.

از معرفی ماهیت برق صنعتی و تفاوتهای آن با برق خانگی گرفته تا تشریح وظایف کلیدی، مهارتهای لازم، مواجهه با مشکلات رایج و ارائه راهحلهای عملی، نکات ایمنی که ضامن سلامتی تعمیرکار و اطرافیان اوست، اهمیت نگهداری پیشگیرانه برای جلوگیری از وقوع حوادث و خرابیها، و در نهایت معرفی خدمات تخصصی شرکت کارشه در این حوزه، شما را با تمامی جنبههای این حرفه آشنا خواهیم کرد.

برق صنعتی چیست؟

برق صنعتی، شاخهای تخصصی از مهندسی برق است که به طور اختصاصی به کاربرد، طراحی، نصب، راهاندازی، تعمیر و نگهداری سیستمهای الکتریکی در محیطهای صنعتی میپردازد. این حوزه با برقکشی منازل یا ساختمانهای تجاری تفاوتهای اساسی دارد. در محیطهای صنعتی، ما با ولتاژهای بالاتر (معمولاً از ۴۰۰ ولت تا چندین هزار ولت)، جریانهای بسیار زیاد، تجهیزات قدرتی عظیمالجثه مانند موتورهای الکتریکی سهفاز، ترانسفورماتورها، ژنراتورها، تابلوهای برق صنعتی با ظرفیت بالا، سیستمهای کنترلی پیشرفته مانند PLC (Programmable Logic Controller)، HMI (Human-Machine Interface)، درایوهای سرعت متغیر (VFD)، سیستمهای اتوما، سنسورهای صنعتی، محرکها (actuators) و همچنین نیاز به تضمین عملکرد مداوم و قابل اطمینان در شرایط کاری سخت و محیطهای غالباً پرخطر روبرو هستیم.

درک تفاوت میان برق صنعتی و خانگی به چند عامل کلیدی بستگی دارد:

ولتاژ و جریان: برق صنعتی معمولاً با ولتاژها و جریانهای بسیار بالاتری نسبت به برق خانگی سر و کار دارد. این امر نیازمند دانش تخصصی در زمینه عایقبندی، حفاظت و ملاحظات ایمنی است.

نوع تجهیزات: تجهیزات صنعتی شامل موتورهای سهفاز، پمپها، کمپرسورها، کوره های الکتریکی، سیستمهای رباتیک، تجهیزات جوشکاری صنعتی و ماشینآلات CNC است که هر کدام نیازمند روشهای نصب، راهاندازی و تعمیر خاص خود هستند.

سیستمهای کنترلی: بسیاری از فرآیندهای صنعتی توسط سیستمهای خودکار کنترل میشوند. PLCها قلب این سیستمها هستند و تعمیرکار برق صنعتی باید توانایی برنامهنویسی، عیبیابی و پیکربندی این دستگاهها را داشته باشد.

محیط عملیاتی: کارخانهها و محیطهای صنعتی ممکن است شامل گرد و غبار، رطوبت، دماهای شدید، ارتعاشات و مواد شیمیایی باشند که همگی بر عملکرد تجهیزات الکتریکی تأثیر گذاشته و نیازمند انتخاب تجهیزات مقاوم و روشهای نگهداری ویژه هستند.

ملاحظات ایمنی: به دلیل ولتاژها و جریانهای بالا، خطرات برقگرفتگی در محیط صنعتی بسیار جدیتر است. بنابراین، رعایت دقیق پروتکلهای ایمنی و استفاده از تجهیزات حفاظت فردی (PPE) امری حیاتی است.

وظایف تعمیرکار برق صنعتی

یک تعمیرکار برق صنعتی وظایف متنوع و مهمی را بر عهده دارد که هر یک برای حفظ جریان عملیات صنعتی حیاتی هستند:

عیبیابی سیستمهای برقی صنعتی: این اصلیترین و حیاتیترین وظیفه یک تعمیرکار است. شامل شناسایی منبع دقیق مشکل (مانند قطعی مدار، اتصال کوتاه، اضافه بار، خرابی قطعه، مشکل در سیستم کنترلی) با استفاده از ابزارهای تخصصی و دانش فنی.

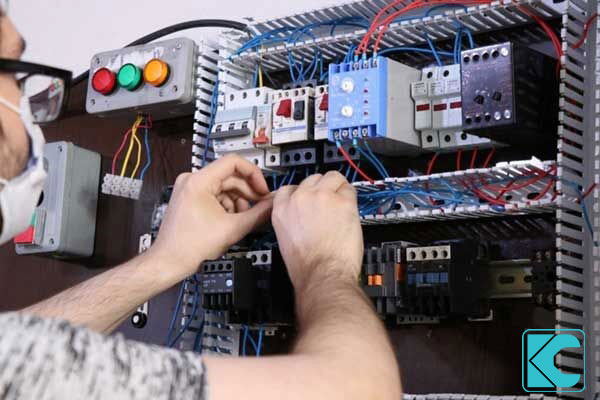

نصب و سیمکشی تجهیزات: شامل نصب و اتصال صحیح کابلها، موتورها، تابلوهای برق، سنسورها، سوئیچها و سایر تجهیزات برقی طبق نقشهها و استانداردهای فنی. این کار نیازمند دقت بالا در اتصالات و رعایت اصول ایمنی است.

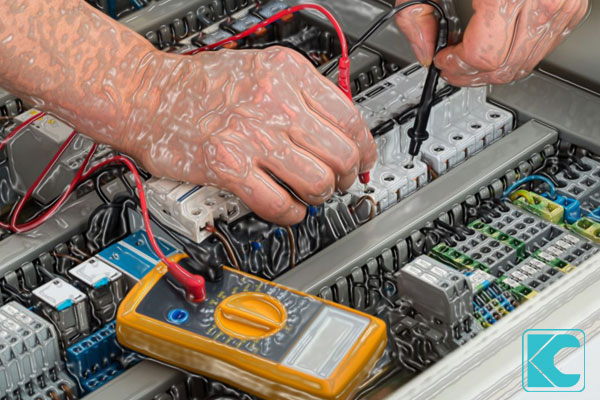

تست و اندازهگیری پارامترهای الکتریکی: استفاده از ابزارهای اندازهگیری مانند مولتیمتر، آمپرمتر، اهممتر، تستر عایق (Megger)، اسیلوسکوپ و تحلیلگرهای توان برای بررسی ولتاژ، جریان، مقاومت، فرکانس، کیفیت توان و پارامترهای حیاتی دیگر جهت اطمینان از صحت عملکرد و پیشگیری از خرابی.

نگهداری پیشگیرانه (Preventive Maintenance): برنامهریزی و اجرای بازرسیهای دورهای، تمیزکاری، گریسکاری، سفت کردن اتصالات، تعویض قطعات فرسوده و انجام تستهای عملکردی منظم بر روی تجهیزات الکتریکی برای جلوگیری از بروز خرابیهای غیرمنتظره.

خواندن و تفسیر نقشههای برق صنعتی: توانایی کامل در خواندن نقشههای شماتیک، مدارهای قدرت، مدارهای فرمان، نقشههای جانمایی تابلوهای برق و دیاگرامهای سیمکشی برای درک نحوه عملکرد سیستم و رفع مشکلات.

کار با ابزارها و دستگاههای تخصصی: تسلط بر استفاده از طیف وسیعی از ابزارها از جمله ابزارهای دستی (مانند پیچگوشتی، انبردست، سیمچین)، ابزارهای برقی (مانند دریل، اره چکشی)، ابزارهای اندازهگیری و عیبیابی، و تجهیزات تخصصی مانند دستگاههای تست PLC و کالیبراتورها.

تعمیر و تعویض قطعات معیوب: پس از شناسایی قطعه معیوب، تعمیر یا تعویض آن با قطعه جدید و استاندارد. این میتواند شامل تعویض فیوزها، کنتاکتورها، رلهها، سنسورها، ترانسفورماتورهای کوچک، بردها یا حتی بخشهایی از تابلوهای برق باشد.

رفع مشکلات سیستمهای کنترلی (PLC & Automation): عیبیابی مشکلات نرمافزاری یا سختافزاری در PLC ها، HMI ها، درایوها و سایر تجهیزات اتوماسیون صنعتی. این شامل بررسی منطق برنامهنویسی، رفع خطاهای ارتباطی و اطمینان از عملکرد صحیح الگوریتمهای کنترلی است.

مستندسازی: ثبت گزارشات مربوط به تعمیرات انجام شده، قطعات تعویض شده، و وضعیت کلی تجهیزات برای سوابق نگهداری و بهبود فرآیندها.

رعایت استانداردهای ایمنی: اطمینان از اینکه کلیه عملیات تعمیر و نگهداری مطابق با آخرین استانداردها و مقررات ایمنی برق صنعتی انجام میشود.

مهارتهای ضروری برای تعمیرکار برق صنعتی

برای موفقیت در حرفه تعمیرکار برق صنعتی، ترکیبی از دانش نظری و مهارتهای عملی مورد نیاز است:

آشنایی با انواع تابلوهای برق و نحوه سیمبندی: درک کامل از ساختار تابلوهای برق (مانند تابلوهای توزیع، تابلوهای فرمان، تابلوهای PLC)، انواع تجهیزات درون تابلو (مانند کلیدهای اتوماتیک، کنتاکتورها، رلهها، فیوزها، شینه ها)، اصول سیمبندی مدارهای قدرت و فرمان، و نحوه اتصال صحیح کابلها و ترمینالها.

مسلط به برنامهریزی و عیبیابی PLC: توانایی درک منطق برنامههای نوشته شده برای PLC ها (با زبانهای Ladder Diagram, Function Block Diagram, Structured Text)، دانلود و آپلود برنامهها، خواندن وضعیت ورودی/خروجیها، تشخیص خطاها در منطق برنامه و توانایی رفع اشکالات نرمافزاری و سختافزاری PLC. آشنایی با برندهای رایج مانند Siemens, Omron, Schneider Electric.

توانایی کار با درایوها و موتورهای الکتریکی: درک اصول کار موتورهای سهفاز (AC) و تکفاز، انواع درایوهای سرعت متغیر (VFD) و کاربرد آنها، نحوه راهاندازی، تنظیمات پارامترهای درایو، و عیبیابی مشکلات رایج موتور و درایو (مانند داغ شدن، لرزش، جریان کشیدن بیش از حد).

دانش ایمنی و استانداردهای برق: تسلط کامل بر مفاهیم ایمنی الکتریکی، استانداردهای ملی و بینالمللی (مانند IEC, ANSI, استاندارد ملی ایران)، استفاده صحیح از تجهیزات حفاظت فردی (PPE) مانند دستکش عایق، عینک ایمنی، کلاه ایمنی، کفش ایمنی، و همچنین آشنایی با سیستمهای ارتینگ (Grounding) و حفاظت در برابر شوک الکتریکی.

توانایی تحلیل مدارهای پیچیده: قابلیت تجزیه و تحلیل مدارهای الکتریکی پیچیده، درک روابط بین ولتاژ، جریان، مقاومت، اندوکتانس و خازن (قوانین اهم، کیرشهف)، و همچنین تحلیل مدارهای AC و DC.

مهارتهای عیبیابی: توسعه یک رویکرد سیستماتیک برای عیبیابی، از جمله روشهای حذف فرضیهها، تجزیه و تحلیل علت ریشهای (Root Cause Analysis) و استفاده منطقی از ابزارها.

آشنایی با سیستمهای هیدرولیک و پنوماتیک: بسیاری از ماشینآلات صنعتی از ترکیب سیستمهای برقی با سیستمهای هیدرولیک و پنوماتیک استفاده میکنند. آشنایی با این سیستمها به عیبیابی کلی دستگاه کمک میکند.

مهارتهای ارتباطی: توانایی برقراری ارتباط موثر با اپراتورها، سرپرستان تولید و سایر پرسنل برای جمعآوری اطلاعات در مورد مشکل و توضیح راهحل.

توانایی کار در شرایط مختلف: آمادگی برای کار در محیطهای پرخطر، فضاهای بسته، ارتفاعات و شرایط آب و هوایی متفاوت.

یادگیری مستمر: صنعت برق و اتوماسیون به سرعت در حال پیشرفت است، بنابراین یک تعمیرکار موفق باید همواره دانش خود را بهروز نگه دارد.

مشکلات متداول در برق صنعتی و راهحلها

هر صنعتی با مجموعهای از مشکلات برقی رایج روبرو است که نیازمند شناخت و رسیدگی سریع هستند:

مشکل علت احتمالی راهحل سوختن فیوز یا فعال شدن کلید مینیاتوری (MCB) اضافه بار (Overload)، اتصال کوتاه (Short Circuit)، خرابی قطعه مصرفکننده، سیمکشی معیوب، ولتاژ بیش از حد. قبل از هر چیز، جریان برق را قطع کنید. مدار را از نظر وجود اتصال کوتاه یا قطعاتی که بیش از حد داغ شدهاند بررسی کنید.

میزان جریان مصرفی را با آمپرمتر اندازهگیری کنید. اگر اضافه بار تشخیص داده شد، علت آن (مانند فعال شدن بیش از حد ماشینآلات یا موتور) را بیابید. اگر اتصال کوتاه رخ داده، عیب را در مدار پیدا کرده و رفع کنید. فیوز یا MCB را با مشخصات (آمپر و نوع) مناسب تعویض کنید.

در صورت تکرار مشکل، بررسی دقیقتری برای یافتن علت ریشهای لازم است. توقف ناگهانی موتور الکتریکی قطع شدن برق تغذیه، فعال شدن رله حرارتی (Thermal Overload Relay)، خرابی کنتاکتور، مشکل در استارتر موتور، اضافه بار مکانیکی به موتور، خرابی سیمپیچ موتور، مشکل در سیستم کنترلی (مانند سیگنال توقف از PLC). ابتدا وضعیت تغذیه موتور را بررسی کنید.

رله حرارتی را ریست کنید یا آن را برای تست از مدار خارج کرده و با مولتیمتر بررسی کنید. کنتاکتور را از نظر چسبندگی پلاتینها یا خرابی کویل چک کنید. اگر موتور تحت بار زیاد کار میکند، بار مکانیکی را کاهش دهید.

با اهممتر مقاومت سیمپیچهای موتور را اندازهگیری کنید و از عدم اتصال کوتاه یا قطعی در داخل موتور اطمینان حاصل کنید. اگر موتور با درایو کار میکند، کدهای خطا در درایو را بررسی و رفع کنید.

گرم شدن بیش از حد اتصالات یا کابلها اتصال نامناسب (شل بودن پیچها)، کیفیت پایین اتصالات (استفاده از ترمینال نامناسب)، بار زیاد، قطر نامناسب کابل، خرابی عایق. جریان برق را قطع کرده و با احتیاط اتصالات را بررسی کنید. پیچها را سفت کنید.

در صورت نیاز، اتصالات را تمیز کرده و ترمینالهای مناسب جایگزین کنید. کابلها را از نظر آسیبدیدگی یا سوختگی بررسی کنید. اگر کابلها نازکتر از حد نیاز هستند، باید تعویض شوند. اطمینان حاصل کنید که بار موتور یا دستگاه بیش از حد مجاز کابل نیست.

عملکرد نامنظم یا عدم کارکرد صحیح دستگاههای اتوماسیون (PLC, HMI) مشکل در تغذیه PLC/HMI، خرابی ماژولهای ورودی/خروجی (I/O Modules)، خطای نرمافزاری یا خرابی برنامه PLC، مشکل در کابلکشی سنسورها یا عملگرها، تداخل الکترومغناطیسی (EMI). تغذیه و ولتاژ ورودی PLC و HMI را با مولتیمتر چک کنید.

وضعیت LED های روی ماژولهای I/O را بررسی کنید. اگر خطای خاصی نمایش داده میشود، آن را در مستندات PLC جستجو کنید. با استفاده از نرمافزار مربوطه، برنامه PLC را بارگذاری کرده و وضعیت ورودیها و خروجیها را در حین کار مانیتور کنید. کابلکشی سنسورها و عملگرها را از نظر قطعیت یا اتصال کوتاه بررسی کنید. برای کاهش EMI، از کابلهای شیلددار استفاده کرده و اطمینان حاصل کنید که کابلهای برق و سیگنال به درستی تفکیک شدهاند. کاهش یا افت ولتاژ ناگهانی بارگذاری بیش از حد بر روی یک خط تغذیه، اتصال ضعیف در ترانسفورماتور یا تابلو برق، خرابی کلید یا فیوز، طولانی بودن کابلها. وضعیت تغذیه اصلی را بررسی کنید.

اتصالات در ترانسفورماتور، تابلوهای اصلی و فرعی را چک و سفت کنید. مقاومت اتصالات را با اهممتر اندازهگیری کنید. اگر یک خط تغذیه دچار افت ولتاژ است، بار آن را کاهش دهید یا برای خطوط طولانی از کابل با سطح مقطع بزرگتر استفاده کنید. لرزش یا صدای غیرعادی موتور عدم بالانس روتور، خرابی بلبرینگها، اتصال نامناسب کوپلینگ، نصب نادرست موتور، ارتعاشات ناشی از بار.

در صورت امکان، بار موتور را قطع کرده و وضعیت بدون بار را بررسی کنید. بلبرینگها را از نظر نیاز به روغنکاری یا خرابی چک کنید. کوپلینگ بین موتور و دستگاه محرک را بررسی کنید. اگر موتور روی پایه نصب شده، از محکم بودن اتصالات و نبود لرزش در پایه اطمینان حاصل کنید. در صورت نیاز، بالانس روتور موتور را انجام دهید.

نکات ایمنی در کار تعمیرکار برق صنعتی

ایمنی در حوزه برق صنعتی اولویت اول و غیرقابل مذاکره است. رعایت دقیق این نکات، جان و سلامتی تعمیرکار و دیگران را تضمین میکند:

قطع کامل جریان برق قبل از تعمیر: قبل از هرگونه عملیات تعمیر یا دستکاری، اطمینان حاصل کنید که برق ورودی به دستگاه یا مدار مورد نظر به طور کامل قطع شده است. این شامل قطع کردن کلید اصلی، برداشتن فیوزها و قفل کردن (Lockout/Tagout) تجهیزات است تا از روشن شدن ناگهانی و بدون اجازه جلوگیری شود.

استفاده از تجهیزات حفاظت فردی (PPE): همیشه از PPE مناسب استفاده کنید. این شامل:

دستکش عایق: دستکشهای ساخته شده از مواد مخصوص برای محافظت در برابر ولتاژهای بالا.

عینک ایمنی: برای محافظت از چشمها در برابر جرقه، گرد و غبار و پرتاب شدن اشیاء.

کلاه ایمنی: برای محافظت در برابر سقوط اشیاء و ضربه به سر.

کفش ایمنی: با کفی عایق و پنجه فولادی.

لباس کار مناسب: لباسهایی که از الیاف نسوز ساخته شدهاند و اتصال کوتاه یا قوس الکتریکی را منتقل نمیکنند.

جلیقه یا عایقبندی: در محیطهای پرخطر.

رعایت فاصله ایمن (Arc Flash Boundary): از ورود به محدوده خطر قوس الکتریکی (Arc Flash) که توسط استانداردها تعریف شده، خودداری کنید. برای کارهایی که نیاز به حضور در این محدوده دارند، تجهیزات حفاظتی مخصوص و دانش لازم الزامی است.

استفاده از ابزار عایق: همواره از ابزارهایی استفاده کنید که دستههای آنها عایقبندی شده باشند.

عدم کار به تنهایی: در صورت امکان، هرگز به تنهایی بر روی سیستمهای برقی پرخطر کار نکنید. داشتن یک همکار که در صورت بروز حادثه بتواند کمک کند، بسیار حیاتی است.

تست قبل از لمس (Test Before Touch): حتی پس از قطع برق، قبل از لمس هرگونه هادی یا ترمینال، با استفاده از یک دستگاه تست ولتاژ (مانند تستر دوپل یا مولتیمتر)، از عدم وجود ولتاژ اطمینان حاصل کنید.

آشنایی با روشهای اطفاء حریق الکتریکی: بدانید که هرگز نباید از آب برای خاموش کردن آتشسوزیهای الکتریکی استفاده کرد. از کپسولهای آتشنشانی CO2 یا پودر خشک مخصوص استفاده کنید.

آموزش و گواهینامه: اطمینان حاصل کنید که آموزشهای لازم را دیدهاید و گواهینامههای لازم را برای انجام کار در محیطهای صنعتی دارید.

آگاهی از محیط کار: قبل از شروع کار، از محیط اطرافتان آگاهی کامل پیدا کنید. مسیرهای خروج اضطراری، محل جعبههای آتشنشانی و تجهیزات کمکهای اولیه را بشناسید.

نگهداری پیشگیرانه در برق صنعتی

نگهداری پیشگیرانه (Preventive Maintenance – PM) یک رویکرد فعالانه برای حفظ سلامت و اطمینان از عملکرد صحیح تجهیزات الکتریکی در محیط صنعتی است. این اقدامات به جای انتظار برای وقوع خرابی و سپس تعمیر آن، بر روی جلوگیری از خرابیها تمرکز دارد. اجرای منظم برنامههای نگهداری پیشگیرانه نتایج چشمگیری به همراه دارد:

افزایش عمر مفید تجهیزات: با تمیزکاری، روغنکاری و تنظیمات منظم، قطعات کمتر فرسوده شده و طول عمر مفید دستگاهها به طور قابل توجهی افزایش مییابد.

کاهش توقفات ناگهانی تولید: بسیاری از خرابیها که منجر به توقف خط تولید میشوند، قابل پیشبینی بوده و از طریق بازرسیهای دورهای قابل شناسایی و رفع هستند.

بهبود بهرهوری و راندمان: تجهیزات سالم و تنظیم شده، با بهینهترین عملکرد خود کار میکنند که این امر به افزایش بهرهوری و کاهش مصرف انرژی منجر میشود.

کاهش هزینههای تعمیرات: هزینههای نگهداری پیشگیرانه معمولاً بسیار کمتر از هزینههای تعمیرات اضطراری، تعویض قطعات بزرگ یا از کار افتادن کامل خط تولید است.

افزایش ایمنی: شناسایی و رفع مشکلات الکتریکی بالقوه قبل از وقوع حوادث، محیط کار را ایمنتر میسازد.

فعالیتهای کلیدی در نگهداری پیشگیرانه برق صنعتی شامل:

بازرسی چشمی منظم: بررسی ظاهری کابلها، اتصالات، تابلوهای برق، موتورها و سایر تجهیزات برای یافتن علائم خرابی مانند سوختگی، خوردگی، شل شدن اتصالات، نشتی یا ترکخوردگی.

تمیزکاری: پاک کردن گرد و غبار، روغن و آلودگی از روی قطعات الکتریکی، به خصوص در تابلوهای برق و موتورها. گرد و غبار میتواند باعث اتصال کوتاه یا افزایش دما شود.

تست عایق (Insulation Resistance Test): اندازهگیری مقاومت عایقی کابلها، موتورها و ترانسفورماتورها با دستگاه مِگِر (Megger) برای اطمینان از عدم نفوذ رطوبت یا آسیب دیدگی عایق.

روغنکاری: در صورت نیاز، روغنکاری یاتاقانهای موتورها و سایر قطعات متحرک.

سفت کردن اتصالات: بررسی و سفت کردن پیچ و مهرهها در ترمینالها، کنتاکتورها، شینهها و کابلها.

تست عملکردی: راهاندازی و تست دورهای موتورها، درایوها، PLC ها و سایر تجهیزات برای اطمینان از عملکرد صحیح آنها.

بررسی سیستم ارتینگ: اطمینان از صحت اتصال و مقاومت پایین سیستم ارتینگ.

بروزرسانی نرمافزار: در مورد سیستمهای PLC و HMI، بررسی و اعمال بهروزرسانیهای نرمافزاری در صورت لزوم.

یک برنامه مدون PM باید شامل چکلیستهای مشخص، فواصل زمانی دقیق برای هر فعالیت و ثبت سوابق باشد. شرکتهایی که در زمینه نگهداری و تعمیرات تخصص دارند، میتوانند به طراحی و اجرای این برنامهها کمک کنند.

خدمات مهندسی برق صنعتی کارشه

در دنیای صنعتی امروز، حفظ جریان عملیات و اطمینان از عملکرد بیوقفه تجهیزات حیاتی است. کارشه با بهرهگیری از دانش روز و تیمی از مهندسان و تکنسینهای مجرب و متخصص در حوزه برق صنعتی، طیف وسیعی از خدمات را برای پاسخگویی به نیازهای صنایع مختلف ارائه میدهد:

نصب و راهاندازی: ما مسئولیت نصب و راهاندازی انواع تجهیزات برقی صنعتی، تابلوهای برق، سیستمهای اتوماسیون (PLC، HMI، درایوها)، موتورها و خطوط تولید را با رعایت بالاترین استانداردها و دقت اجرا میکنیم.

تعمیرات اضطراری: در مواقع بروز خرابیهای ناگهانی و بحرانی که منجر به توقف خط تولید میشود، تیم کارشه آماده ارائه خدمات ۲۴ ساعته و در اسرع وقت برای عیبیابی و رفع مشکل است تا خسارات وارده را به حداقل رساند.

نگهداری و پشتیبانی دورهای: ما برنامههای نگهداری پیشگیرانه (PM) سفارشی را برای اطمینان از سلامت بلندمدت تجهیزات شما طراحی و اجرا میکنیم. این شامل بازرسیهای منظم، تستها، و سرویسهای دورهای است.

بهینهسازی سیستمهای برقی: کارشناسان ما میتوانند سیستمهای برقی موجود شما را برای افزایش بهرهوری، کاهش مصرف انرژی و بهبود قابلیت اطمینان مورد ارزیابی قرار داده و راهحلهای بهینه ارائه دهند.

عیبیابی پیشرفته: با استفاده از تجهیزات تخصصی و دانش عمیق، قادر به عیبیابی پیچیدهترین مشکلات در سیستمهای الکتریکی و اتوماسیون صنعتی هستیم.

ما در کارشه به کیفیت، ایمنی و رضایت مشتری متعهد هستیم. با سپردن امور برق صنعتی خود به ما، میتوانید با اطمینان کامل بر فعالیتهای اصلی کسبوکار خود تمرکز کنید.

سوالات متداول (FAQ)

- آیا تعمیرکار برق صنعتی باید مجوز خاصی داشته باشد؟

بله، علاوه بر دانش و مهارت عملی، داشتن گواهینامههای معتبر فنی و تسلط بر استانداردهای ایمنی و حرفهای برای فعالیت در این حوزه ضروری است. برخی از مجوزها بسته به نوع کار و مسئولیت ممکن است لازم باشد. - چطور میتوان از خرابی برق صنعتی به طور پیشگیرانه جلوگیری کرد؟

اجرای یک برنامه مدون و منظم نگهداری پیشگیرانه (PM) که شامل بازرسیهای دورهای، تمیزکاری، تست قطعات، و تعویض قطعات فرسوده قبل از خرابی است، مهمترین عامل پیشگیری است. همچنین، استفاده از تجهیزات با کیفیت و آموزش مداوم پرسنل فنی به جلوگیری از بسیاری از مشکلات کمک میکند. - آیا کارشه خدمات تعمیرات اضطراری برق صنعتی را به صورت ۲۴ ساعته ارائه میدهد؟

بله، تیم متخصص کارشه آماده ارائه خدمات پشتیبانی و رفع خرابی به صورت ۲۴ ساعته و در تمام ایام هفته است تا در مواقع بحرانی، وقفههای تولید شما را به حداقل برساند. - چه ابزارهایی برای کار تعمیرکار برق صنعتی ضروری است؟

ابزارهای ضروری شامل مولتیمتر، آمپرمتر کلمپی، تستر عایق (مگر)، اهممتر، پیچگوشتیهای عایق، انبردست، سیمچین، سیملختکن، ابزارهای تست PLC، دستگاههای عیبیاب و تجهیزات حفاظت فردی (PPE) مناسب است. - چگونه میتوانم از کیفیت خدمات برق صنعتی کارشه اطمینان حاصل کنم؟

کارشه با به کارگیری تکنسینها و مهندسان مجرب، استفاده از ابزار و تجهیزات بهروز، پایبندی به استانداردهای جهانی و ارائه گارانتی بر روی خدمات، کیفیت کار خود را تضمین میکند. همچنین، تجربه و سوابق موفق ما در پروژههای صنعتی مختلف، گواه این ادعاست.

نتیجهگیری

تعمیرکار برق صنعتی، ستون فقرات پایداری و بهرهوری در هر محیط صنعتی است. این حرفه، ترکیبی از دانش تئوری عمیق، مهارتهای عملی دقیق، و تعهد بیچون و چرای ایمنی را میطلبد. درک صحیح اصول برق، توانایی عیبیابی سریع و دقیق، و اجرای صحیح برنامههای نگهداری، کلید موفقیت در این زمینه است. با توجه به پیچیدگی فزاینده سیستمهای صنعتی و لزوم اطمینان از عملکرد بیوقفه، انتخاب یک شریک متخصص و قابل اعتماد در زمینه خدمات برق صنعتی امری حیاتی است.

مجموعه فنی مهندسی کارشه با بهرهگیری از دانش تخصصی، تجربه عملی و تعهد به استانداردهای روز، آماده است تا اطمینان و آرامش خاطر را برای عملیات صنعتی شما به ارمغان آورد و با حداقل رساندن هزینههای ناشی از توقف تولید، به ارتقاء بهرهوری و سودآوری کسبوکار شما یاری رساند.

آیا با چالشهای برق صنعتی روبرو هستید؟ آیا به دنبال خدمات تخصصی، قابل اعتماد و مقرون به صرفه در زمینه نصب، تعمیر، نگهداری یا بهینهسازی سیستمهای برقی صنعتی خود هستید؟ همین امروز با متخصصان ما در کارشه تماس بگیرید تا در مورد نیازهای خود گفتگو کنیم و بهترین راهحلها را برای صنعت شما ارائه دهیم. برای مشاوره رایگان و دریافت خدمات، به وبسایت ما مراجعه کنید:

یا با شماره تلفن ما تماس حاصل فرمایید.

جدید ترین مطالب ما

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص