تعمیر و نگهداری برق صنعتی

در دنیای امروز که صنایع بزرگ و کوچک وابستگی شدیدی به برق دارند، هرگونه اختلال یا خرابی در سیستمهای برق صنعتی میتواند خسارات مالی و زمانی سنگینی به همراه داشته باشد. سیستمهای برق صنعتی، ستون فقرات هر واحد تولیدی، خدماتی و حتی زیرساختی هستند. از خطوط تولید کارخانههای فولادسازی و پتروشیمی گرفته تا سیستمهای روشنایی و تهویه مجتمعهای تجاری و بیمارستانی، همه و همه به جریان پایدار و مطمئن برق متکی هستند. قطع ناگهانی برق، نوسانات ولتاژ، خرابی موتورهای الکتریکی، یا مشکلات در تابلوهای برق، میتواند منجر به توقف کامل خط تولید، از بین رفتن مواد اولیه، آسیب به تجهیزات گرانقیمت، و حتی به خطر افتادن جان انسانها شود.

به همین دلیل، تعمیر و نگهداری برق صنعتی نه تنها یک ضرورت بلکه یک سرمایهگذاری حیاتی برای افزایش طول عمر تجهیزات، تضمین ایمنی کارکنان، و حفظ بهرهوری و سودآوری کسبوکار است. یک برنامه نگهداری منظم و تخصصی میتواند از بروز بسیاری از مشکلات پیشگیری کرده و در صورت وقوع خرابی، سرعت تشخیص و رفع آن را به طرز چشمگیری افزایش دهد.

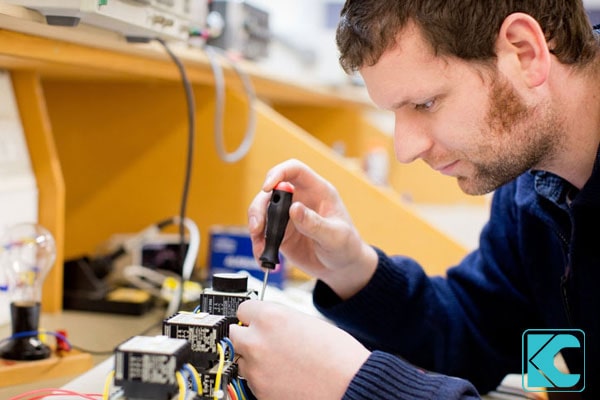

شرکت مهندسی برق کارشه با درک عمیق از این الزامات حیاتی، با بهرهگیری از تیمی مجرب متشکل از مهندسان برق، تکنسینهای ماهر و باتجربه، و استفاده از پیشرفتهترین ابزارها و تجهیزات عیبیابی و تعمیر، آماده ارائه خدمات تخصصی و باکیفیت در زمینه تعمیر و نگهداری سیستمهای برق صنعتی در تمامی ساعات شبانهروز است. ما به سرعت، تخصص، و تعهد خود به ارائه راهحلهای پایدار افتخار میکنیم و اطمینان کامل داریم که خدمات ما رضایت شما را جلب خواهد کرد.

برای اطمینان از عملکرد بیوقفه و ایمن سیستم برق صنعتی خود، همین حالا با 09215708292 تماس بگیرید تا از خدمات مشاورهای رایگان بهرهمند شوید و یا از طریق وبسایت karesheh.com نسبت به ثبت سفارش اقدام فرمایید. ما در کنار شما هستیم تا چالشهای برقی شما را به بهترین شکل ممکن مدیریت کنیم.

تعریف و مفهوم تعمیر و نگهداری برق صنعتی

تعمیر و نگهداری برق صنعتی مجموعهای جامع از فعالیتها و اقداماتی است که با هدف تضمین عملکرد صحیح، ایمن، و اقتصادی سیستمهای الکتریکی در محیطهای صنعتی انجام میشود. این حوزه فراتر از صرفاً “تعمیر خرابی” است و شامل رویکردهای فعالانه و پیشگیرانه برای حفظ و ارتقاء وضعیت سیستمهای برق در کارخانهها، کارگاهها، نیروگاهها، و سایر مراکز صنعتی میباشد.

این مجموعه اقدامات را میتوان به چند دسته کلیدی تقسیم کرد:

بازرسی دورهای (Periodic Inspection): بررسی منظم و سیستماتیک اجزا و سیستمهای الکتریکی برای شناسایی علائم اولیه فرسودگی، آسیب، یا عدم عملکرد صحیح. این بازرسیها شامل بررسی چشمی، اندازهگیری پارامترهای الکتریکی (مانند ولتاژ، جریان، مقاومت عایقی)، و تست عملکرد تجهیزات است.

تعمیرات پیشگیرانه (Preventive Maintenance): انجام فعالیتهای برنامهریزی شده مانند روانکاری، تنظیم، تعویض قطعات مصرفی (مانند فیلترها، بلبرینگها، کنتاکتورها) و تمیزکاری تجهیزات الکتریکی قبل از اینکه خرابی رخ دهد. هدف اصلی این دسته، جلوگیری از خرابیهای ناگهانی و افزایش عمر مفید تجهیزات است.

تعمیرات اصلاحی (Corrective Maintenance): اقداماتی که پس از وقوع خرابی یا نقص در سیستم انجام میشود. این شامل عیبیابی دقیق، تشخیص علت خرابی، و انجام تعمیرات لازم برای بازگرداندن تجهیزات به حالت عملیاتی است. این نوع تعمیرات میتواند شامل تعویض قطعات سوخته، تعمیر سیمکشی، یا رفع اتصالی باشد.

تعمیرات اضطراری (Emergency Maintenance): تعمیراتی که برای رفع خرابیهای ناگهانی و غیرمنتظره که باعث توقف کامل فعالیت یا ایجاد خطر ایمنی میشوند، به سرعت انجام میگیرد.

ارتقاء و بهینهسازی (Upgrading and Optimization): ارزیابی سیستمهای موجود و انجام تغییرات لازم برای بهبود عملکرد، افزایش بهرهوری انرژی، افزایش سطح ایمنی، یا انطباق با استانداردهای جدید. این میتواند شامل تعویض تجهیزات قدیمی با مدلهای جدیدتر و کارآمدتر باشد.

مدیریت و برنامهریزی نگهداری: ایجاد برنامههای مدون، ثبت سوابق تعمیر و نگهداری، تحلیل دادهها، و مدیریت منابع (نیروی انسانی و قطعات یدکی) برای اطمینان از اجرای مؤثر برنامه نگهداری.

هدف غایی از این اقدامات، تضمین حداکثر در دسترس بودن (Availability) تجهیزات، کاهش هزینههای عملیاتی و تعمیرات، افزایش ایمنی کارکنان، و حفظ محیط زیست است. شرکت فنی مهندسی کارشه با در اختیار داشتن دانش تخصصی و تجهیزات لازم، قادر به ارائه تمامی این خدمات با بالاترین کیفیت و استانداردهای روز دنیا میباشد.

پیشنهاد برای مطالعه بیشتر: برق صنعتی

اهمیت نگهداری پیشگیرانه برق صنعتی

نگهداری پیشگیرانه (Preventive Maintenance – PM) یک رویکرد استراتژیک در مدیریت سیستمهای صنعتی است که بر شناسایی و رفع مشکلات بالقوه قبل از تبدیل شدن به خرابیهای واقعی تمرکز دارد. در واقع، این روش به معنای “پیشگیری بهتر از درمان” است و فواید بیشماری را برای واحدهای صنعتی به همراه دارد:

کاهش هزینههای تعمیرات سنگین: خرابیهای ناگهانی معمولاً نیاز به تعمیرات فوری، استفاده از قطعات یدکی گرانقیمت، و گاهی اوقات جایگزینی کل تجهیزات دارند. نگهداری پیشگیرانه با شناسایی و رفع مشکلات جزئی در مراحل اولیه، از بروز این هزینههای گزاف جلوگیری میکند. هزینه یک بازرسی و تعویض قطعه مصرفی بسیار کمتر از هزینه توقف خط تولید و تعمیر اضطراری است.

افزایش طول عمر تجهیزات: تجهیزات الکتریکی مانند موتورها، ژنراتورها، تابلوهای برق، و سیستمهای کنترل، در اثر استفاده مداوم دچار استهلاک میشوند. سرویسهای منظم، تنظیمات دقیق، و تعویض قطعات فرسوده (مانند بلبرینگها، ذغالها، کنتاکتورها، خازنها) باعث میشود که این تجهیزات با حداکثر راندمان کار کرده و طول عمر مفید آنها به میزان قابل توجهی افزایش یابد.

کاهش زمان توقفهای ناخواسته (Downtime): توقف خط تولید به دلیل خرابی تجهیزات الکتریکی، یکی از پرهزینهترین اتفاقات برای هر واحد صنعتی است. این توقفها نه تنها منجر به از دست رفتن تولید در زمان خرابی میشوند، بلکه ممکن است زمان لازم برای راهاندازی مجدد خط تولید و رسیدن به شرایط عملیاتی مطلوب را نیز افزایش دهند. نگهداری پیشگیرانه با به حداقل رساندن احتمال خرابیهای غیرمنتظره، قابلیت اطمینان سیستم را بالا برده و زمان توقف را به حداقل میرساند.

افزایش ایمنی کارگاه: تجهیزات الکتریکی معیوب یا فرسوده میتوانند خطرات جدی برای کارکنان ایجاد کنند، از جمله برقگرفتگی، آتشسوزی، یا انفجار. بازرسیهای منظم و اطمینان از صحت عملکرد سیستمهای حفاظتی (مانند رلههای اضافه جریان، فیوزها، و سیستم ارتینگ) در چارچوب نگهداری پیشگیرانه، نقش حیاتی در تأمین ایمنی محیط کار ایفا میکند.

بهبود بهرهوری و کیفیت محصول: عملکرد صحیح و پایدار سیستمهای برق، مستقیماً بر فرآیندهای تولید تأثیر میگذارد. نوسانات ولتاژ، عدم پایداری در فرکانس، یا خرابی در سیستمهای کنترلی میتوانند منجر به کاهش کیفیت محصول نهایی، افزایش ضایعات، و کاهش راندمان کلی تولید شوند. نگهداری پیشگیرانه تضمین میکند که سیستمهای برق، شرایط عملیاتی پایدار و بهینهای را فراهم میکنند.

پیشبینی هزینهها: با داشتن یک برنامه نگهداری پیشگیرانه، شرکتها میتوانند هزینههای مربوط به نگهداری و تعمیرات را در بودجه خود پیشبینی کرده و تخصیص دهند. این امر به مدیریت مالی بهتر و جلوگیری از هزینههای پیشبینی نشده کمک میکند.

با یک برنامهریزی دقیق و همکاری با تیم متخصص کارشه ، شما میتوانید اطمینان حاصل کنید که سیستم برق صنعتی شما همیشه در بهترین وضعیت عملکردی قرار دارد و از بروز هرگونه توقف ناخواسته یا خسارت جلوگیری میشود. ما به شما کمک میکنیم تا از مزایای نگهداری پیشگیرانه حداکثر استفاده را ببرید.

پیشنهاد برای مطالعه بیشتر: رفع اتصالی برق سه فاز

انواع خدمات تعمیر برق صنعتی

مجموعه مهندسی برق کارشه طیف گستردهای از خدمات تخصصی را در حوزه تعمیر و نگهداری برق صنعتی ارائه میدهد که تمامی نیازهای شما را پوشش میدهد. این خدمات با دقت، تخصص، و با رعایت بالاترین استانداردها انجام میشوند:

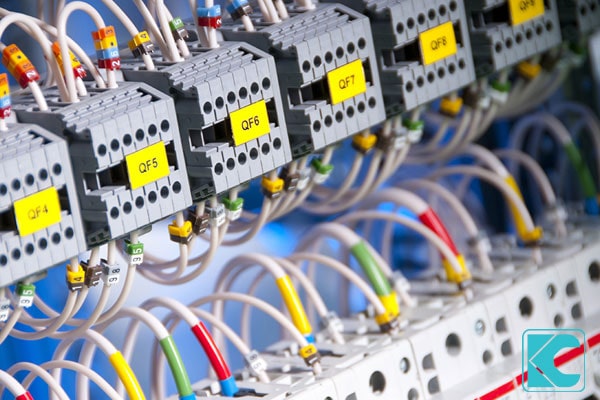

تعمیر و نگهداری تابلو برق صنعتی:

عیبیابی و رفع اتصالیها در مدارات تابلو.

تعویض قطعات معیوب مانند کنتاکتورها، رلهها، فیوزها، کلیدها، و ترانسفورماتورهای فرمان.

سیمکشی مجدد و استانداردسازی مدارات داخل تابلو.

نصب و راهاندازی تابلوهای برق جدید.

تمیزکاری و گردگیری دورهای تابلوها.

بررسی و سفت کردن اتصالات لرزشی و داغ.

نصب سیستمهای تهویه و گرمایش در تابلوهای حساس.

سرویس و تعویض کابلهای فشار قوی و ضعیف:

تست و عیبیابی کابلها با استفاده از دستگاههای تخصصی (مانند دستگاه تست مقاومت عایقی، تستر کابل).

شناسایی و رفع محل قطعی یا اتصالی در کابلها.

اصلاح و تقویت نقاط اتصال کابلها (مانند بوشینگها و سرکابلها).

تعویض کابلهای فرسوده، پوسیده، یا آسیبدیده.

نصب و اتصالات کابلهای جدید با رعایت تمامی استانداردها.

مدیریت کابلکشی و رفع شلوغی در سینی کابلها.

تعمیر و نگهداری ژنراتورهای صنعتی:

سرویس دورهای موتورهای دیزلی و بنزینی ژنراتور (تعویض روغن، فیلترها، شمعها).

بررسی و تنظیم سیستم سوخترسانی.

عیبیابی و تعمیر سیستم خنککننده.

بررسی و تعمیر سیستم اگزوز.

تست و تنظیم سیستم کنترل و گاورنر.

بازدید و سرویس قطعات الکتریکی ژنراتور مانند آلترناتور، برد AVR، و اتصالات.

تعویض باتریهای استارت.

کنترل و بهروزرسانی سیستمهای حفاظتی:

تست عملکرد و کالیبراسیون رلههای حفاظتی (اضافه جریان، اضافه ولتاژ، کسری ولتاژ، زمین).

بررسی و اطمینان از صحت عملکرد کلیدهای اتوماتیک و کامپکت.

تنظیم و بهینهسازی سیستمهای ایمنی مانند اینترلاکها و قطعکنندههای اضطراری.

بازبینی و بهروزرسانی نرمافزار سیستمهای کنترل اتوماسیون (PLC, SCADA).

تست سیستمهای اعلام و اطفاء حریق مرتبط با سیستم برق.

رفع اتصالیها و مشکلات سیستم ارتینگ (زمین کردن):

اندازهگیری مقاومت سیستم ارتینگ و اطمینان از همبندی مناسب.

اصلاح و تقویت سیستم ارتینگ در صورت نیاز.

بررسی و رفع اتصالیهای ناخواسته بین فاز و بدنه تجهیزات.

نصب و سرویس سیستمهای صاعقهگیر.

اطمینان از اتصال صحیح تمامی تجهیزات فلزی به سیستم ارت.

هرکدام از این خدمات، نیازمند دانش فنی دقیق، تجربه عملی، و استفاده از تجهیزات کالیبره شده است. تکنسینهای ما در مجموعه کارشه با رعایت تمامی الزامات ایمنی و فنی، آماده ارائه خدماتی مطمئن و باکیفیت هستند تا ایمنی و کارایی سیستم برق صنعتی شما را تضمین کنند.

زمانبندیهای پیشنهادی برای سرویس دورهای

تعیین زمانبندی مناسب برای سرویس و نگهداری سیستمهای برق صنعتی، به عوامل متعددی بستگی دارد، از جمله شدت استفاده از تجهیزات، نوع صنعت، شرایط محیطی (مانند دما، رطوبت، گرد و غبار)، و اهمیت هر تجهیز در فرآیند تولید. با این حال، یک چارچوب کلی و پیشنهادی میتواند به شما در مدیریت بهتر این امر کمک کند. هدف اصلی این بازههای زمانی، اجرای نگهداری پیشگیرانه و جلوگیری از خرابیهای ناگهانی است.

در ادامه، بازههای زمانی پیشنهادی بر اساس نوع فعالیت و تجهیزات ارائه شده است:

سرویس ماهانه (Monthly Service):

برای تجهیزات پرکاربرد و حیاتی: تجهیزاتی که به صورت مداوم و شبانهروزی در خط تولید فعال هستند، نیازمند بازرسیهای نزدیکتری میباشند. این شامل بررسی چشمی تابلوهای برق اصلی، موتورهای الکتریکی که بار زیادی تحمل میکنند، پمپهای فعال، و سیستمهای تهویه مطبوع در بخشهای حساس.

اقدامات معمول: بررسی ظاهری تجهیزات برای اطمینان از عدم وجود لرزش غیرعادی، صداهای ناآشنا، یا بوی سوختگی. بررسی نشانگرهای دما و فشار. تمیز کردن سطوح خارجی تجهیزات و دسترسی به نقاط حساس. اطمینان از عملکرد صحیح چراغهای اخطار.

سرویس فصلی (Quarterly Service – هر 3 ماه یکبار):

برای سیستمهای پشتیبان و تجهیزات با بار متوسط: این بازه زمانی برای تجهیزات و سیستمهایی که نقش پشتیبان دارند یا بار کاری متوسطی را تحمل میکنند، مناسب است. همچنین برای بررسیهای عمیقتر تجهیزات اصلی.

اقدامات معمول: انجام تست مقاومت عایقی کابلها و موتورها. بررسی و تمیز کردن کنتاکتورها و رلهها. اندازهگیری ولتاژ و جریان در نقاط کلیدی. سفت کردن اتصالات شل شده. بررسی و تعویض فیلترهای هوا در تابلوها و دستگاههای خنککننده. تست عملکرد سیستم ارتینگ.

سرویس شش ماهه (Semi-Annual Service – هر 6 ماه یکبار):

بررسی جامعتر برای تمامی سیستمها: این زمانبندی برای انجام یک بررسی جامعتر که شامل تستهای عمیقتر و تمیزکاری اساسیتر است، ایدهآل میباشد.

اقدامات معمول: علاوه بر موارد سرویس فصلی، شامل تست عملکرد کامل سیستمهای حفاظتی (رلهها)، بررسی و تنظیم بلبرینگها و سیستمهای روانکاری، تمیزکاری دقیق داخل تابلوهای برق، و بررسی اتصالات کابلهای ورودی و خروجی.

سرویس سالانه کامل (Annual Service):

تست عملکرد و ایمنی جامع: این سطح از سرویس، یک بازبینی کامل و عمیق را برای اطمینان از انطباق کلیه سیستمها با استانداردها و حفظ حداکثر ایمنی و کارایی پوشش میدهد.

اقدامات معمول: انجام تمامی موارد ذکر شده در بازههای زمانی کوتاهتر، به علاوه تستهای تخصصیتر مانند تست تحمل ولتاژ، تست هارمونیکها در سیستم برق، بررسی راندمان موتورها، کالیبراسیون دقیق تمامی تجهیزات اندازهگیری و کنترلی، و بررسی جامع سیستم ارتینگ و صاعقهگیر. در این مرحله، برنامهریزی برای تعمیرات اساسی یا ارتقاء تجهیزات نیز انجام میشود.

نکات مهم:

مشورت با متخصص: این زمانبندیها کلی هستند و ممکن است برای شرایط خاص کارگاه یا تجهیزات شما، نیاز به تنظیم و سفارشیسازی داشته باشند. مشورت با تیم متخصص کارشه به شما کمک میکند تا بهترین برنامه نگهداری را برای واحد صنعتی خود تدوین کنید.

ثبت سوابق: ثبت دقیق تمام سرویسها، تعمیرات انجام شده، و تعویض قطعات، برای تحلیل روند عملکرد تجهیزات و برنامهریزیهای آینده بسیار حیاتی است.

با تبعیت از یک برنامه زمانبندی منظم و همکاری با کارشناسان مجموعه کارشه، میتوانید اطمینان حاصل کنید که سیستم برق صنعتی شما همیشه در اوج آمادگی و کارایی قرار دارد.

پیشنهاد برای مطالعه بیشتر: برق ساختمان

هزینه تعمیر و نگهداری برق صنعتی

یکی از دغدغههای اصلی مدیران واحدهای صنعتی، برآورد هزینههای تعمیر و نگهداری سیستمهای برق است. این هزینهها میتوانند بسیار متغیر باشند و تحت تأثیر عوامل مختلفی قرار گیرند. درک این عوامل به شما کمک میکند تا انتظارات واقعبینانهای داشته باشید و انتخابهای آگاهانهتری انجام دهید.

عوامل مؤثر بر هزینه تعمیر و نگهداری برق صنعتی:

نوع و گستردگی خدمات مورد نیاز:

خدمات پیشگیرانه: معمولاً هزینهی کمتری نسبت به تعمیرات اضطراری دارند. این خدمات شامل بازرسیهای دورهای، تمیزکاری، و تعویض قطعات مصرفی است.

تعمیرات اصلاحی: بسته به پیچیدگی خرابی، هزینهها متفاوت خواهد بود. رفع اتصالی ساده با تعویض یک قطعه، هزینه متفاوتی با تعمیر یک موتور سوخته یا سیستم کنترلی پیچیده دارد.

تعمیرات اضطراری: به دلیل نیاز به حضور فوری و کار در شرایط غیرعادی، ممکن است شامل هزینههای اضافی (مانند شیفت شب یا تعطیلات) باشد.

ارتقاء و بهینهسازی: تعویض تجهیزات قدیمی با مدلهای جدیدتر، هزینه سرمایهگذاری اولیه بالاتری دارد اما در بلندمدت باعث صرفهجویی در مصرف انرژی و کاهش هزینههای نگهداری میشود.

حجم کار و پیچیدگی سیستم:

یک کارگاه کوچک با چند دستگاه، هزینه نگهداری کمتری نسبت به یک کارخانه بزرگ با صدها موتور، ژنراتور، و سیستمهای اتوماسیون پیچیده دارد.

پیچیدگی سیستمهای کنترلی (مانند PLC، HMI، درایوهای فرکانس) و نیاز به دانش تخصصی برای عیبیابی، میتواند هزینهها را افزایش دهد.

نوع و وضعیت تجهیزات:

تجهیزات قدیمیتر و فرسودهتر، احتمال خرابی بیشتری دارند و ممکن است نیاز به قطعات یدکی خاصی داشته باشند که تهیه آنها دشوارتر یا گرانتر است.

برند و کیفیت قطعات یدکی مورد استفاده نیز بر هزینه تأثیر میگذارد.

نیروی انسانی متخصص:

دستمزد مهندسان و تکنسینهای ماهر و باتجربه، که دانش تخصصی و مهارت لازم را دارند، بخشی از هزینه را تشکیل میدهد. کیفیت کار و اطمینان حاصل شده از تخصص نیرو، ارزش این سرمایهگذاری را توجیه میکند.

استفاده از ابزار و تجهیزات پیشرفته:

استفاده از ابزارهای عیبیابی مدرن (مانند دستگاههای ترموگرافی، تستر کابل، اسیلوسکوپ) و تجهیزات ایمنی، بخشی از هزینههای تأمین و نگهداری این موارد را شامل میشود.

راهکار کارشه برای هزینههای منصفانه و شفاف:

ما در مجموعه کارشه به شفافیت در قیمتگذاری و ارائه خدمات با ارزش بالا باور داریم. ما تلاش میکنیم تا هزینههای خدمات را به گونهای تعیین کنیم که هم منصفانه باشد و هم کیفیت و اطمینان لازم را برای مشتریان فراهم آورد.

مشاوره رایگان و بازدید فنی: قبل از انجام هرگونه کار، ما یک بازدید فنی اولیه و رایگان از محل شما انجام میدهیم تا نیازهایتان را دقیقاً ارزیابی کرده و برآوردی دقیق از هزینهها ارائه دهیم.

قراردادهای نگهداری: برای پروژههای بلندمدت یا نیازهای منظم، امکان عقد قراردادهای نگهداری با شرایط ویژه و قیمتهای رقابتی وجود دارد.

ارائه گزارش دقیق: پس از انجام هر سرویس یا تعمیر، گزارشی جامع از فعالیتهای انجام شده، قطعات تعویض شده، و وضعیت کلی سیستم به شما ارائه میشود.

ما معتقدیم که هزینه صرف شده برای تعمیر و نگهداری برق صنعتی، سرمایهگذاری است که با جلوگیری از خسارات بزرگتر، افزایش طول عمر تجهیزات، و بهبود بهرهوری، بازدهی قابل توجهی خواهد داشت.

همین حالا با 09215708292 تماس بگیرید تا مشاوره رایگان دریافت کرده و از تعرفههای رقابتی ما مطلع شوید. اطمینان از کیفیت بالا با هزینه منصفانه، از اصول کاری ما در کارشه است.

استانداردهای ایمنی در برق صنعتی

ایمنی در حوزه برق صنعتی، مقولهای حیاتی و غیرقابل اغماض است. خطرات ناشی از برق، مانند برقگرفتگی، آتشسوزی، انفجار، و آسیب به تجهیزات، میتوانند عواقب جبرانناپذیری داشته باشند. به همین دلیل، رعایت دقیق استانداردهای ایمنی در تمام مراحل طراحی، نصب، بهرهبرداری، و نگهداری سیستمهای برق صنعتی، الزامی است.

این استانداردها توسط سازمانهای بینالمللی معتبر تدوین شدهاند تا چارچوبی جامع برای اطمینان از ایمنی فراهم کنند. دو مورد از مهمترین و پرکاربردترین این استانداردها عبارتند از:

استانداردهای IEC (International Electrotechnical Commission):

IEC مجموعهای گسترده از استانداردهای بینالمللی را برای کلیه فناوریهای الکتریکی، الکترونیکی، و مرتبط با آنها تدوین میکند.

در حوزه برق صنعتی، استانداردهای IEC مربوط به تجهیزات توزیع و انتقال برق، موتورهای الکتریکی، تابلوهای برق (مانند IEC 61439)، سیستمهای حفاظتی، کابلها، و اتوماسیون صنعتی بسیار مهم هستند.

این استانداردها بر جنبههایی مانند طراحی ایمن تجهیزات، درجه حفاظت (IP Code)، عملکرد صحیح، و تستهای اجباری تمرکز دارند.

استانداردهای NFPA (National Fire Protection Association):

NFPA یک سازمان غیرانتفاعی در ایالات متحده است که استانداردهایی را در زمینه پیشگیری از آتشسوزی و ایمنی تدوین میکند.

NFPA 70 (National Electrical Code – NEC): این کد، مهمترین استاندارد NFPA در زمینه نصب و سیمکشی الکتریکی است و در بسیاری از کشورها به عنوان مرجع اصلی یا مبنای تدوین کدهای ملی مورد استفاده قرار میگیرد.

NEC شامل الزامات جامعی برای سیمکشی، تجهیزات الکتریکی، سیستمهای حفاظتی، سیستم ارتینگ، و ایمنی در محیطهای مختلف (از جمله محیطهای صنعتی) است.

الزامات کلیدی برای ایمنی در برق صنعتی:

استفاده از تجهیزات استاندارد و با کیفیت: تمامی قطعات و تجهیزات الکتریکی مورد استفاده باید با استانداردهای ملی و بینالمللی مطابقت داشته باشند و دارای گواهینامههای لازم باشند. استفاده از تجهیزات نامرغوب یا غیراستاندارد، ریسک خرابی و حوادث را به شدت افزایش میدهد.

آموزش کارکنان: تمامی کارکنانی که با سیستمهای برق صنعتی سروکار دارند، باید آموزشهای لازم در زمینه شناسایی خطرات، روشهای ایمن کار، استفاده از تجهیزات حفاظت فردی (PPE)، و اقدامات اولیه در شرایط اضطراری را دریافت کنند.

انجام تستهای دورهای و منظم: تستهایی مانند اندازهگیری مقاومت عایقی، تست پیوستگی هادیهای حفاظتی (ارت)، تست عملکرد رلههای حفاظتی، و بازرسی چشمی منظم، برای اطمینان از صحت عملکرد سیستم و شناسایی عیوب پنهان ضروری هستند.

طراحی ایمن سیستم: از مرحله طراحی، باید به مسائل ایمنی توجه ویژهای شود. این شامل انتخاب سطح عایقی مناسب، استفاده از سیستمهای حفاظتی کافی، اطمینان از ظرفیت مناسب کابلها و تجهیزات، و اجرای صحیح سیستم ارتینگ است.

حفظ نظم و پاکیزگی محیط کار: تمیز نگه داشتن تابلوهای برق، موتورخانهها، و مسیرهای کابلکشی، علاوه بر بهبود عملکرد، از بروز اتصالیهای ناخواسته و آتشسوزی ناشی از گرد و غبار یا مواد قابل اشتعال جلوگیری میکند.

استفاده از سیستمهای حفاظتی مناسب: نصب و نگهداری صحیح کلیدهای مینیاتوری، فیوزها، رلههای اضافه جریان، رلههای نشتی جریان (RCD/GFCI)، و سیستم ارتینگ قوی، برای حفاظت از افراد و تجهیزات حیاتی است.

شرکت کارشه تعهد کاملی به رعایت بالاترین استانداردهای ایمنی در تمامی خدمات خود دارد. تیم ما با دانش روز در مورد این استانداردها و با استفاده از تجهیزات و روشهای ایمن، اطمینان حاصل میکند که واحد صنعتی شما از حداکثر سطح ایمنی برخوردار باشد.

خطاهای رایج در سیستمهای برق صنعتی

در سیستمهای برق صنعتی، برخی خطاها به دلایل مختلف، شیوع بیشتری دارند و در صورت عدم رسیدگی به موقع، میتوانند منجر به خرابیهای بزرگ و توقف فعالیت شوند. شناخت این خطاهای رایج به مدیران و تکنسینها کمک میکند تا با دقت بیشتری به عیبیابی و پیشگیری بپردازند.

در ادامه به برخی از متداولترین خطاها اشاره میکنیم:

اضافه بار روی کابلها و تجهیزات (Overloading):

علت: استفاده از کابلهایی با سطح مقطع نامناسب، اتصال بیش از حد بار به یک مدار، یا استفاده از موتورهایی که فراتر از ظرفیت نامی خود کار میکنند.

پیامد: افزایش دما در کابلها و اتصالات، ذوب شدن عایق، سوختن سیمپیچ موتورها، و در نهایت آتشسوزی.

راهکار: محاسبه دقیق جریان بار، استفاده از کابلها و تجهیزات با ظرفیت مناسب، و نصب رلههای اضافه بار مناسب.

استفاده از تجهیزات و قطعات غیر استاندارد:

علت: تلاش برای کاهش هزینهها یا دسترسی محدود به قطعات اصلی، منجر به استفاده از قطعات با کیفیت پایین یا عدم رعایت مشخصات فنی میشود.

پیامد: عملکرد نامطمئن، خرابی زودهنگام، افزایش خطر برقگرفتگی و آتشسوزی.

راهکار: فقط از تجهیزات و قطعات دارای تأییدیه استاندارد و از تأمینکنندگان معتبر استفاده کنید.

ضعف سیستم ارتینگ (Poor Earthing):

علت: عدم اجرای صحیح سیستم ارتینگ در زمان نصب، استفاده از سیم ارت با سطح مقطع نامناسب، سولفاته شدن اتصالات، یا قطع شدن مسیر ارت.

پیامد: خطر برقگرفتگی شدید در صورت تماس با بدنه دستگاه، عدم عملکرد صحیح برخی تجهیزات حفاظتی (مانند RCD)، و افزایش احتمال آسیب به تجهیزات حساس در اثر نویز یا افزایش ناگهانی ولتاژ.

راهکار: اجرای دقیق سیستم ارتینگ طبق استاندارد، اندازهگیری منظم مقاومت ارت، و اطمینان از اتصال تمامی فلزات هادی به سیستم ارت.

عدم بازبینی و نگهداری منظم تابلوهای برق:

علت: غفلت از سرویس دورهای تابلوهای برق، نادیده گرفتن علائم هشداردهنده مانند داغ شدن اتصالات، لرزش، یا گرد و غبار زیاد.

پیامد: ایجاد اتصالیهای ناگهانی، خرابی کنتاکتورها و رلهها، قطع شدن مدارات، و افزایش خطر آتشسوزی.

راهکار: انجام سرویسهای دورهای منظم برای تمیزکاری، سفت کردن اتصالات، و بررسی عملکرد قطعات.

نوسانات ولتاژ و جریان:

علت: مشکلات در شبکه توزیع برق، بارگذاری نامتوازن ترانسفورماتورها، یا خرابی در سیستمهای جبرانساز.

پیامد: آسیب به موتورها، کاهش عمر خازنها، اختلال در عملکرد سیستمهای الکترونیکی و کنترلی.

راهکار: استفاده از ترانسفورماتورهای تثبیتکننده ولتاژ (استابلایزر) و محافظهای ولتاژ مناسب.

فرسودگی و استهلاک طبیعی قطعات:

علت: عمر مفید قطعات الکتریکی مانند بلبرینگها، کنتاکتورها، ذغالها، و ترانزیستورها محدود است.

پیامد: کاهش راندمان، خرابی ناگهانی.

راهکار: اجرای برنامه نگهداری پیشگیرانه و تعویض به موقع قطعات قبل از رسیدن به نقطه خرابی.

شناخت این خطاهای رایج و پیادهسازی اقدامات پیشگیرانه، بخش مهمی از وظیفه تعمیر و نگهداری برق صنعتی است. تیم کارشه با تجربه خود، در شناسایی و رفع این نوع مشکلات تخصص دارد.

نکاتی برای افزایش عمر تجهیزات برق صنعتی

حفظ و افزایش طول عمر تجهیزات برق صنعتی، نه تنها به معنای کاهش هزینههای جایگزینی است، بلکه به معنای اطمینان از عملکرد پایدار و مطمئن فرآیندهای تولید نیز میباشد. با رعایت برخی نکات کلیدی در کنار برنامههای نگهداری پیشگیرانه، میتوان عمر مفید تجهیزات را به طور قابل توجهی افزایش داد.

در اینجا به برخی از مهمترین این نکات اشاره میکنیم:

تمیزکاری منظم تابلوها و تجهیزات:

اهمیت: گرد و غبار، روغن، و رطوبت میتوانند رسانا باشند و باعث ایجاد اتصالیهای جزئی، خوردگی اتصالات، و افزایش دمای داخلی تجهیزات شوند.

روش اجرا: تابلوهای برق، موتورها، ژنراتورها، و سایر قطعات الکتریکی را به طور منظم با هوای فشرده تمیز کنید. در صورت لزوم، از مواد شوینده مناسب و مخصوص تجهیزات الکتریکی استفاده کرده و اطمینان حاصل کنید که قبل از روشن کردن مجدد، کاملاً خشک شده باشند.

استفاده از سیستم تهویه مناسب در اتاق برق:

اهمیت: گرمای بیش از حد، دشمن اصلی تجهیزات الکترونیکی و الکتریکی است. دمای بالا باعث کاهش عمر عایقها، سوختن قطعات نیمههادی، و کاهش راندمان تجهیزات میشود.

روش اجرا: اطمینان حاصل کنید که اتاق برق دارای تهویه مناسب (مانند فنهای خنککننده، یا سیستم تهویه مطبوع) است و دمای محیط همیشه در محدوده مجاز (معمولاً زیر 40 درجه سانتیگراد) قرار دارد. همچنین، از ورود گرد و غبار به داخل اتاق برق جلوگیری کنید.

محافظت در برابر نوسانات ولتاژ:

اهمیت: افزایش یا کاهش ناگهانی ولتاژ میتواند به قطعات حساس الکترونیکی، سیمپیچ موتورها، و خازنها آسیب جدی وارد کند.

روش اجرا: از استابلایزرها (تثبیتکنندههای ولتاژ) برای تأمین ولتاژ پایدار و از محافظهای ولتاژ مناسب برای جلوگیری از ورود ولتاژهای بسیار بالا یا پایین استفاده کنید.

انجام آموزشهای دورهای برای کارکنان:

اهمیت: کارکنانی که با تجهیزات سروکار دارند، باید دانش لازم برای استفاده صحیح، شناسایی علائم هشداردهنده، و انجام اقدامات ایمنی را داشته باشند.

روش اجرا: برگزاری دورههای آموزشی منظم در مورد نحوه کار با تجهیزات جدید، آشنایی با دستورالعملهای ایمنی، و روشهای اولیه عیبیابی، به کاهش خطاهای انسانی و افزایش عمر تجهیزات کمک میکند.

بارگذاری صحیح تجهیزات:

اهمیت: کار کردن مداوم موتورها یا سایر تجهیزات در نزدیکی یا فراتر از ظرفیت نامی (overload)، باعث افزایش دما و استهلاک زودرس آنها میشود.

روش اجرا: اطمینان حاصل کنید که تجهیزات مطابق با ظرفیت طراحی شده خود بارگذاری میشوند. در صورت نیاز به افزایش ظرفیت، نسبت به ارتقاء تجهیزات اقدام کنید.

توجه به کیفیت قطعات یدکی:

اهمیت: استفاده از قطعات یدکی نامرغوب یا غیراستاندارد، نه تنها عمر مفید تجهیزات را کاهش میدهد، بلکه میتواند باعث خرابی قطعات سالم دیگر نیز شود.

روش اجرا: هنگام تعویض قطعات، از قطعات اصلی یا قطعات با کیفیت بالا و مورد تأیید سازنده استفاده کنید.

بررسی و سفت کردن اتصالات:

اهمیت: اتصالات سست در تابلوهای برق یا کابلها، باعث افزایش مقاومت، ایجاد حرارت، و در نهایت سوختن اتصالات یا کابل میشود.

روش اجرا: در بازههای زمانی منظم، اتصالات الکتریکی را با آچار مناسب و با گشتاور صحیح سفت کنید.

با رعایت این نکات کاربردی، میتوانید طول عمر تجهیزات برق صنعتی خود را به حداکثر رسانده و از صرف هزینههای غیرضروری برای تعمیرات و تعویض زودهنگام جلوگیری کنید. تیم کارشه آماده است تا در اجرای این موارد و ارائه مشاوره تخصصی به شما یاری رساند.

سفارش خدمات سریع و ساده

ما در کارشه درک میکنیم که در دنیای صنعت، زمان طلاست و هر دقیقه توقف فعالیت میتواند هزینهزا باشد. به همین دلیل، فرآیند سفارش خدمات تعمیر و نگهداری برق صنعتی را برای شما تا حد امکان سریع، آسان، و شفاف طراحی کردهایم. ما خود را متعهد به پاسخگویی سریع و اعزام تیم متخصص به محل شما در کوتاهترین زمان ممکن میدانیم.

چگونه خدمات ما را سفارش دهید؟

تماس تلفنی:

سادهترین و سریعترین راه برای دریافت خدمات، تماس مستقیم با شماره 09215708292 است.

پس از تماس، یکی از کارشناسان ما به صورت شبانهروزی پاسخگوی شما خواهد بود.

شما میتوانید مشکل خود را توضیح دهید، خدمات مورد نیاز خود را مطرح کنید، و یا از مشاوره رایگان ما بهرهمند شوید.

با ارائه اطلاعات اولیه در مورد نوع فعالیت صنعتی، محل کارگاه، و مشکل پیش آمده، کارشناسان ما میتوانند راهنماییهای لازم را ارائه داده و در صورت نیاز، تیم فنی را به محل شما اعزام کنند.

مراجعه به وبسایت کارشه:

شما میتوانید با مراجعه به وبسایت ما به آدرس karesheh.com، اطلاعات کاملتری در مورد خدمات ما کسب کنید.

در وبسایت، بخشی برای “ثبت سفارش” یا “درخواست خدمات” وجود دارد که میتوانید فرم مربوطه را تکمیل نمایید.

با تکمیل فرم، کارشناسان ما در اسرع وقت با شما تماس گرفته و هماهنگیهای لازم را انجام خواهند داد.

وبسایت ما به صورت 24 ساعته در دسترس است، بنابراین هر زمان که نیاز داشتید، میتوانید از طریق آن اقدام کنید.

فرآیند پس از سفارش:

پاسخگویی سریع: پس از دریافت درخواست شما (از طریق تلفن یا وبسایت)، تیم پشتیبانی ما بلافاصله با شما تماس گرفته و جزئیات را بررسی میکند.

اعزام تیم متخصص: در اسرع وقت، یک تیم مجرب و مجهز به محل کارگاه شما اعزام خواهد شد.

عیبیابی و ارائه راهحل: تیم فنی ما ابتدا وضعیت سیستم برق شما را به طور کامل عیبیابی کرده و سپس بهترین راهحل را با توجه به شرایط و با شفافیت کامل به شما ارائه خواهد داد.

انجام خدمات با کیفیت: پس از تأیید شما، خدمات مورد نیاز با استفاده از تجهیزات استاندارد و رعایت کلیه نکات ایمنی و فنی انجام خواهد شد.

ضمانت خدمات: تمامی خدمات ارائه شده توسط کارشه دارای گارانتی و ضمانت کیفیت هستند تا اطمینان خاطر شما را جلب نماییم.

برای اطمینان از عملکرد بیوقفه و ایمن سیستم برق صنعتی خود، و دریافت خدماتی سریع، مطمئن، و با ضمانت، تردید نکنید. همین حالا با 09215708292 تماس بگیرید یا از طریق وب سایت کارشه اقدام کنید. ما آماده خدمترسانی به شما هستیم.

پرسشهای متداول (FAQ)

در این بخش به برخی از سوالات متداولی که ممکن است مشتریان در زمینه تعمیر و نگهداری برق صنعتی داشته باشند، پاسخ دادهایم:

سوال: هر چند وقت یکبار باید سرویس برق صنعتی انجام شود؟

پاسخ: زمانبندی دقیق سرویسها بستگی به نوع فعالیت صنعتی، شدت استفاده از تجهیزات، و شرایط محیطی دارد. با این حال، به طور کلی، توصیه میشود:

سرویسهای جزئی و بازرسی چشمی: ماهانه

سرویسهای فنی و تستهای اولیه: هر 3 تا 6 ماه یکبار

سرویسهای جامع و تستهای عمیق: سالانه توصیه میشود برای تعیین دقیقترین زمانبندی برای واحد صنعتی خود، با تیم متخصص کارشه مشورت فرمایید.

سوال: آیا خدمات شما شامل گارانتی و ضمانت است؟

پاسخ: بله، ما به کیفیت خدمات خود اطمینان کامل داریم و تمامی خدمات تعمیر و نگهداری برق صنعتی ارائه شده توسط karesheh.com با ضمانت کیفیت عرضه میشود. جزئیات مربوط به گارانتی هر خدمت پس از انجام کار به شما اطلاع داده خواهد شد.

سوال: آیا هزینه مشاوره اولیه و بازدید فنی محاسبه میشود؟

پاسخ: خیر، مشاوره اولیه تلفنی و همچنین بازدید فنی اولیه از محل کارگاه شما برای ارزیابی وضعیت و ارائه برآورد هزینه، به صورت کاملاً رایگان انجام میشود. ما معتقدیم ارائه مشاوره دقیق، اولین گام برای جلب اعتماد شماست.

سوال: در صورت بروز خرابی اضطراری در ساعات غیر اداری یا تعطیلات، آیا امکان دریافت خدمات وجود دارد؟

پاسخ: بله، تیم karesheh.com به صورت شبانهروزی و در تمامی ایام هفته (حتی تعطیلات رسمی) آماده ارائه خدمات تعمیر و نگهداری برق صنعتی به صورت اضطراری است. کافیست با شماره 09215708292 تماس بگیرید.

سوال: چه نوع تجهیزاتی را میتوانید تعمیر و نگهداری کنید؟

پاسخ: ما طیف گستردهای از سیستمها و تجهیزات برق صنعتی را پوشش میدهیم، از جمله: تابلوهای برق فشار ضعیف و متوسط، موتورهای الکتریکی، ژنراتورها، سیستمهای کنترل و اتوماسیون (PLC, VFD)، پمپها، فنها، سیستمهای روشنایی صنعتی، کابلکشی، و سیستم ارتینگ.

سوال: چگونه از کیفیت قطعات یدکی اطمینان حاصل کنم؟

پاسخ: ما فقط از قطعات یدکی استاندارد، با کیفیت بالا، و از برندهای معتبر استفاده میکنیم. در صورت نیاز، جزئیات مربوط به قطعات تعویضی را نیز به شما ارائه خواهیم داد.

در صورتی که سوال دیگری دارید، لطفاً با ما تماس بگیرید.

جمعبندی

سیستمهای برق صنعتی، حیاتیترین زیرساخت برای هر واحد تولیدی و صنعتی محسوب میشوند. هرگونه اختلال در این سیستمها میتواند منجر به توقف کامل فعالیت، زیانهای مالی هنگفت، و حتی به خطر افتادن جان افراد گردد. در چنین شرایطی، سپردن وظیفه تعمیر و نگهداری برق صنعتی به تیمهای متخصص و متعهد، نه یک هزینه، بلکه یک سرمایهگذاری هوشمندانه و ضروری است.

شرکت فنی مهندسی کارشه با تکیه بر دانش تخصصی مهندسان و تجربه عملی تکنسینهای خود، و با بهرهگیری از بهروزترین تجهیزات و ابزار، آمادگی کامل دارد تا کلیه خدمات مورد نیاز شما را در زمینه تعمیر، نگهداری، و عیبیابی سیستمهای برق صنعتی با بالاترین کیفیت و سرعت ارائه دهد. ما متعهد به تضمین عملکرد پایدار، ایمن، و بهینه سیستم برق واحد صنعتی شما هستیم.

برای جلوگیری از بروز خرابیهای پرهزینه، کاهش زمان توقف تولید، و اطمینان از ایمنی محیط کار، همین حالا اقدام کنید. با ما تماس بگیرید یا خدمات خود را به صورت آنلاین سفارش دهید:

شماره تماس: 09215708292 (آماده پاسخگویی شبانهروزی)

وبسایت: karesheh.com

با انتخاب کارشه، آرامش خاطر و اطمینان از عملکرد بینقص سیستم برق صنعتی خود را به ما بسپارید. ما بهترینها را برای شما به ارمغان میآوریم.

جدید ترین مطالب ما

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص