رفع مشکلات برق صنعتی

با رفع مشکلات برق صنعتی در وبلاگ کارشه همراه ما باشید. برق صنعتی یکی از حیاتیترین زیرساختهای هر مجموعه تولیدی و صنعتی است. کوچکترین مشکل در سیستم برق میتواند باعث توقف تولید، کاهش بهرهوری و خسارات مالی شود. کیفیت و پایداری سیستم برق در صنایع مختلف، از صنایع سنگین مانند فولاد و سیمان گرفته تا صنایع دقیق مانند داروسازی و الکترونیک، نقش مستقیمی بر راندمان، عمر تجهیزات و ایمنی پرسنل دارد.

این راهنمای تخصصی، با هدف ارائه یک دید جامع و عملی، به بررسی کامل مشکلات رایج برق صنعتی، روشهای دقیق عیبیابی، راهکارهای پیشگیرانه مؤثر و همچنین معرفی خدمات تخصصی مهندسی برق شرکت کارشه میپردازد. ما با تکیه بر استانداردهای بینالمللی نظیر IEC (کمیته بینالمللی الکتروتکنیک) و OSHA (سازمان ایمنی و بهداشت شغلی) به شما کمک میکنیم تا سیستم برق صنعتی خود را بهینهسازی کرده و از بروز خسارات جلوگیری نمایید.

مشکلات رایج برق صنعتی و راهکارها

سیستمهای برق صنعتی با چالشهای متعددی روبرو هستند که در صورت عدم رسیدگی بهموقع، میتوانند منجر به اختلالات جدی در فرآیند تولید و آسیب به تجهیزات شوند. درک علت، تشخیص صحیح و ارائه راهحل مناسب برای این مشکلات، امری حیاتی است.

۱. نوسانات ولتاژ (Voltage Fluctuations)

نوسان ولتاژ به تغییرات نامطلوب و خارج از محدوده مجاز ولتاژ در یک سیستم برق اشاره دارد. این محدوده معمولاً طبق استانداردهای بینالمللی تعریف میشود، به عنوان مثال، در بسیاری از استانداردها، انحراف ولتاژ نباید از (\pm 10%) ولتاژ نامی تجاوز کند. علتهای این پدیده میتوانند بسیار متنوع باشند:

بارگذاری بیش از حد یا ناگهانی: راهاندازی موتورهای الکتریکی بزرگ، کوره های صنعتی، یا دستگاههای جوشکاری که جریان راهاندازی بسیار بالایی میکشند، میتوانند باعث افت ناگهانی ولتاژ شوند.

مشکلات شبکه توزیع: نقص در ترانسفورماتورهای شبکه، اتصالات ضعیف در خطوط انتقال، و یا تغییرات ناگهانی در تولید انرژی در سمت شبکه.

خرابی تجهیزات داخلی: مشکلات در سیمکشی داخلی، اتصالات نامناسب در تابلوهای برق، و یا خرابی در منابع تغذیه صنعتی.

توزیع نامتعادل بار: اگر بارها به صورت نامتعادل بین فازهای مختلف توزیع شوند، میتواند منجر به عدم تعادل ولتاژ شود.

پیامدها:

نوسانات ولتاژ، حتی اگر برای مدت کوتاهی رخ دهند، میتوانند اثرات مخربی بر تجهیزات الکتریکی و الکترونیکی داشته باشند:

سوختن موتورهای الکتریکی: افزایش یا کاهش ولتاژ بیش از حد مجاز، باعث افزایش جریان در سیمپیچ موتورها شده و منجر به گرم شدن بیش از حد و سوختن آنها میشود. به خصوص موتورهای با راندمان بالا (مانند IE3 و IE4) به نوسانات ولتاژ حساستر هستند.

آسیب دیدن PLC و تجهیزات حساس: سیستمهای کنترل صنعتی (مانند PLCها)، درایوهای فرکانس متغیر (VFD)، سنسورها، و تجهیزات اندازهگیری دقیق، معمولاً برای کار در محدوده ولتاژ تعریف شدهای طراحی شدهاند. نوسانات ولتاژ میتواند باعث خطای عملکرد، ریست شدن ناگهانی، و یا حتی خرابی دائم این تجهیزات شود.

کاهش عمر مفید دستگاهها: حتی نوسانات جزئی ولی مکرر، منجر به استهلاک زودرس عایقها، اجزای نیمههادی و سایر قطعات در دستگاهها میشود.

اختلال در فرآیندهای تولید: توقف ناگهانی یا عملکرد نادرست دستگاهها به دلیل نوسان ولتاژ، مستقیماً بر راندمان تولید تأثیر میگذارد.

تشخیص:

تشخیص دقیق نوسانات ولتاژ نیازمند ابزار دقیق و پایش مداوم است:

استفاده از آنالایزر کیفیت توان (Power Quality Analyzer): این دستگاهها قادرند تمامی پارامترهای کیفی توان مانند ولتاژ، جریان، هارمونیکها، فاکتور توان، و غیره را به صورت لحظهای و در طول زمان ثبت و تحلیل کنند. با اتصال این دستگاه در نقاط حساس سیستم (قبل از تابلوهای اصلی، ورودی دستگاههای حیاتی)، میتوان الگوهای نوسان ولتاژ را شناسایی کرد.

لاگرهای ولتاژ (Voltage Loggers): این ابزارها سادهتر هستند و صرفاً ولتاژ را در بازههای زمانی مشخص ثبت میکنند. برای شناسایی افتهای ولتاژ طولانیتر یا رویدادهای خاص مفیدند.

راهحل:

پس از تشخیص دقیق علت و الگوی نوسانات، راهکارهای زیر پیشنهاد میشوند:

نصب استابلایزر صنعتی (Industrial Voltage Stabilizer) یا رگولاتور ولتاژ: این دستگاهها به طور خودکار ولتاژ خروجی را در یک محدوده ثابت نگه میدارند و در برابر افت و افزایش ولتاژ از تجهیزات محافظت میکنند. ظرفیت استابلایزر باید متناسب با مجموع بار مصرفی تجهیزات مورد حفاظت انتخاب شود.

استفاده از UPS (Uninterruptible Power Supply) برای تجهیزات حساس: UPS نه تنها از تجهیزات در برابر نوسانات ولتاژ محافظت میکند، بلکه در صورت قطع برق نیز تغذیه اضطراری را فراهم میآورد. UPSها در دو نوع آفلاین، لاین-اینتراکتیو و آنلاین (Double Conversion) موجود هستند که نوع آنلاین بهترین حفاظت را ارائه میدهد.

تنظیم بار مصرفی و بهینهسازی بار: توزیع متعادل بار بین فازها و اجتناب از راهاندازی همزمان بارهای سنگین میتواند به کاهش نوسانات کمک کند. در صورت امکان، برنامهریزی برای راهاندازی موتورهای بزرگ به صورت مرحلهای توصیه میشود.

بهبود اتصالات و سیمکشی: اطمینان از سلامت و کیفیت اتصالات در تمام نقاط سیستم، از تابلوهای اصلی تا پایانههای موتورها، به کاهش مقاومت مسیر و در نتیجه افت ولتاژ کمک میکند.

مطالعه موردی (Case Study):

در یکی از کارخانههای وابسته به صنعت فولاد، مشکلاتی نظیر افت شدید ولتاژ در هنگام راهاندازی کوره القایی و نوسانات مکرر ناشی از بارگذاری نامتعادل، منجر به سوختن چندین موتور و آسیب به سیستم کنترل کیفیت شده بود. تیم مهندسی کارشه با نصب پایشگر آنلاین ولتاژ در نقاط کلیدی، الگوی دقیق نوسانات و علل آن را شناسایی کرد. سپس، با اجرای یک برنامه جامع شامل نصب استابلایزر صنعتی برای بخشهای حساس و اصلاح توزیع بار، موفق شد خرابی ناشی از نوسان ولتاژ را تا ۸۵٪ کاهش دهد و عمر مفید تجهیزات را به طور قابل توجهی افزایش دهد.

۲. افت ولتاژ (Voltage Sag یا Dip)

افت ولتاژ، که به آن “ولتاژ دیپ” نیز گفته میشود، یک کاهش کوتاهمدت و گذرا در سطح ولتاژ برق است که معمولاً از حد مجاز استاندارد (مثلاً ۱۰٪ انحراف از ولتاژ نامی) کمتر میشود. این رویدادها ممکن است از چند میلیثانیه تا چند ثانیه به طول انجامند.

علتها:

راهاندازی همزمان موتورهای پرقدرت: جریان راهاندازی موتورهای الکتریکی میتواند تا ۷ برابر جریان نامی آنها باشد. راهاندازی همزمان چند موتور بزرگ، افت قابل توجهی در ولتاژ شبکه ایجاد میکند.

اتصالی سهفاز به زمین (Single Line to Ground Fault) یا اتصالی بین فازها: این نوع خطاها، که ناشی از آسیب به عایقها، ورود رطوبت، یا اتصال کوتاه بین هادیها هستند، جریانهای بسیار بالایی را در شبکه ایجاد کرده و باعث افت شدید ولتاژ در نقاط دیگر میشوند.

جوشکاری و ماشینکاری: فرآیندهایی مانند جوشکاری با قوس الکتریکی که جریانهای بالا و متغیر مصرف میکنند، میتوانند باعث افت ولتاژ شوند.

مشکلات در تجهیزات خارجی: مثلاً خطاهای در سمت شبکه توزیع برق.

راهحل:

جداسازی بارهای سنگین: در صورت امکان، بارهای با جریان راهاندازی بالا را از مدارهای حساس جدا کنید یا زمان راهاندازی آنها را زمانبندی کنید.

نصب خازن (Capacitor Banks): بانکهای خازنی میتوانند به بهبود فاکتور توان و کاهش افت ولتاژ در خطوط انتقال کمک کنند، به خصوص در طول خطوط بلند.

استفاده از سیستمهای Soft Starter یا VFD برای راهاندازی موتورها: این دستگاهها جریان راهاندازی موتور را به تدریج افزایش میدهند و از ایجاد افت ولتاژ ناگهانی جلوگیری میکنند.

نصب UPS: برای تجهیزات حیاتی، UPS به عنوان یک منبع تغذیه پشتیبان، افت ولتاژ را جبران میکند.

پایش و تقویت شبکه توزیع داخلی: اطمینان از سلامت کابلها، باسبارها و اتصالات در تابلوها و تابلوهای فرعی.

۳. اتصالیها و اتصال کوتاه (Short Circuits)

تعریف:

اتصال کوتاه زمانی رخ میدهد که یک مسیر با امپدانس بسیار کم بین دو نقطه از مدار که پتانسیل الکتریکی متفاوتی دارند، ایجاد شود. این میتواند بین فازها، بین فاز و نول، یا بین فاز و زمین باشد.

علل:

خرابی عایقها: فرسودگی، پارگی، یا آسیب فیزیکی به عایق کابلها، سیمپیچ موتورها، یا اجزای تابلو برق.

نفوذ رطوبت و گرد و غبار: رطوبت و ذرات رسانا در تابلوهای برق یا موتورها میتوانند باعث ایجاد مسیر هدایتکننده و اتصال کوتاه شوند.

خطای انسانی: اتصال نادرست سیمها هنگام تعمیرات، برخورد اشیاء رسانا با هادیهای برقدار، یا رها کردن ابزار در داخل تابلوهای برق.

لرزش و ارتعاشات مکانیکی: ارتعاشات شدید ناشی از کارکرد ماشینآلات، میتواند باعث ساییدگی عایقها و اتصال کوتاه شود.

اضافه بار طولانی مدت: که منجر به گرم شدن بیش از حد و ذوب شدن عایق میشود.

پیشگیری:

تست منظم عایق (Insulation Resistance Testing – Megger Test): با استفاده از دستگاه میگر، مقاومت عایقی کابلها و تجهیزات به صورت دورهای اندازهگیری میشود. کاهش مقاومت عایقی نشاندهنده احتمال بالای بروز اتصال کوتاه است. استانداردهای IEC 60364، مقادیر حداقل مقاومت عایقی را برای سیستمهای مختلف مشخص میکنند.

پایش حرارتی (Thermal Monitoring) با ترموویژن: شناسایی نقاط داغ در اتصالات، کلیدها، و شینه تابلوهای برق میتواند نشاندهنده مقاومت بالا و احتمال خرابی در آینده باشد.

استفاده از تجهیزات حفاظتی مناسب: انتخاب صحیح کلیدهای مینیاتوری (MCB)، فیوزها، و رلههای اضافه جریان و اتصال کوتاه که بتوانند در زمان مناسب و با سرعت کافی، مدار را قطع کنند، حیاتی است. طراحی سیستم حفاظت باید بر اساس استانداردهای IEC 60947 و IEC 60255 صورت گیرد.

رعایت دقیق استاندارد IEC 60364 (Electrical installations of buildings): این استاندارد به جنبههای مختلف نصب ایمن سیستمهای الکتریکی میپردازد، از جمله انتخاب محافظت در برابر اضافه جریان، حفاظت در برابر اضافه ولتاژ، و انتخاب سطح مقطع کابلها.

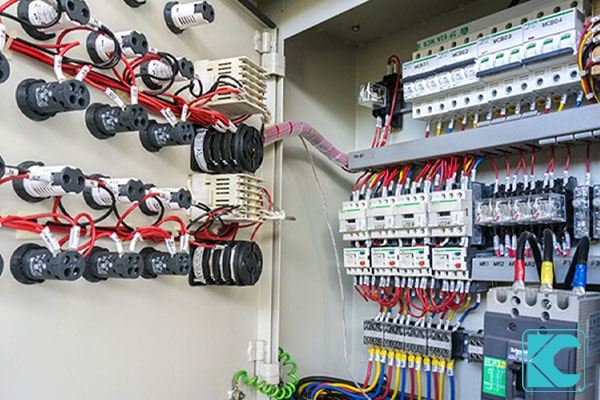

نگهداری و نظافت منظم تابلوهای برق: حذف گرد و غبار، اطمینان از خشک بودن محیط و بستن درب تابلوها.

۴. هارمونیکها در سیستم برق (Harmonics)

هارمونیکها، نوسانات سینوسی با فرکانسهایی هستند که مضرب صحیحی از فرکانس اصلی سیستم (معمولاً ۵۰ یا ۶۰ هرتز) میباشند. در سیستمهای برق ایدهآل، شکل موج ولتاژ و جریان سینوسی خالص است. اما در سیستمهای مدرن صنعتی، وجود بارهای غیرخطی (مانند درایوهای فرکانس متغیر (VFD)، منابع تغذیه سوئیچینگ، UPSها، کوره های القایی، و لامپهای فلورسنت) باعث تزریق هارمونیک به شبکه میشوند.

علل:

بارها یا تجهیزاتی که جریان یا ولتاژ را به صورت غیرسینوسی (مانند موج مربعی یا پالسی) مصرف یا تولید میکنند. این دستگاهها باعث ایجاد اعوجاج در شکل موج سینوسی خالص شده و هارمونیکهای مختلفی را به سیستم اضافه میکنند.

پیامدها:

گرمایش کابلها و ترانسفورماتورها: جریان هارمونیک باعث افزایش جریان RMS (ریشه میانگین مربعات) در هادیها شده و منجر به گرم شدن بیش از حد و کاهش راندمان و عمر مفید میشود. ترانسفورماتورها ممکن است نیاز به سایز بزرگتری (K-rated transformer) برای تحمل هارمونیک داشته باشند.

اختلال در عملکرد تجهیزات حساس: PLCها، درایوهای VFD، سیستمهای مخابراتی و تجهیزات اندازهگیری ممکن است به دلیل هارمونیکها دچار خطا، ریست شدن، یا از کار افتادگی شوند.

افزایش تلفات توان: هارمونیکها باعث افزایش تلفات در موتورها، ترانسفورماتورها و خازنها میشوند.

رزونانس: در صورت وجود خازن و سلف در سیستم، هارمونیکها میتوانند باعث ایجاد رزونانس شوند که منجر به افزایش شدید ولتاژ و جریان و آسیب فاجعهبار به تجهیزات میگردد.

گرم شدن بیش از حد موتورهای خنثی (Neutral Conductors): در سیستمهای سهفاز با بار سهفاز نامتعادل و وجود هارمونیک سوم، جریان در سیم نول میتواند بسیار بالا رود و حتی از جریان فازها بیشتر شود.

راهحل:

استفاده از فیلتر هارمونیک (Harmonic Filters):

فیلترهای پسیو (Passive Filters): این فیلترها از سلف و خازن تشکیل شدهاند و برای حذف یا تضعیف باندهای فرکانسی خاص هارمونیک طراحی میشوند. فیلترهای پسیو ساده و مقرون به صرفه هستند اما ممکن است به تغییرات بار یا شبکه حساس باشند.

فیلترهای اکتیو (Active Filters): این فیلترها با تزریق جریان معکوس، هارمونیکها را خنثی میکنند. فیلترهای اکتیو توانایی بیشتری در جبران هارمونیکهای مختلف و همچنین تصحیح فاکتور توان دارند و به تغییرات بار و شبکه واکنش سریعتری نشان میدهند.

استفاده از ترانسفورماتورهای با نسبت سیمپیچ مناسب: ترانسفورماتورهای ایزوله با نسبت سیمپیچهای دلتا-ستاره (Delta-Star) یا ستاره-زیگزاگ (Star-Zigzag) میتوانند برخی از هارمونیکها را سرکوب کنند.

طراحی سیستم زمین مناسب: یک سیستم زمین با امپدانس کم، مسیر مطمئنی برای هدایت جریانهای خطا فراهم میکند و میتواند در کاهش اثرات برخی هارمونیکها مؤثر باشد.

کاهش یا حذف بارهای غیرخطی: در مواردی که امکان دارد، از تجهیزات با تولید هارمونیک کمتر استفاده شود (مثلاً VFDهای کم هارمونیک).

روشهای پیشگیری از مشکلات برق صنعتی

پیشگیری بهتر از درمان است. اجرای برنامههای منظم و مستمر نگهداری و نظارت، کلید حفظ سلامت و پایداری سیستم برق صنعتی است.

اجرای برنامه نگهداری پیشگیرانه (Preventive Maintenance – PM):

این برنامه شامل مجموعهای از بازرسیها، تستها و سرویسهای دورهای است که قبل از وقوع خرابی انجام میشوند. هدف اصلی PM، شناسایی و رفع نواقص در مراحل اولیه و جلوگیری از تبدیل آنها به مشکلات بزرگتر است. یک برنامه PM قوی باید شامل موارد زیر باشد:بازرسی بصری: بررسی ظاهری کابلها، اتصالات، تابلوها، و تجهیزات برای یافتن نشانههای خرابی مانند سوختگی، خوردگی، یا شل شدن اتصالات.

تستهای الکتریکی: اندازهگیری مقاومت عایقی، مقاومت اتصالات، نسبت تبدیل ترانسفورماتورها (TTR)، مقاومت سیمپیچها.

تستهای حرارتی: استفاده از دوربین ترموویژن برای شناسایی نقاط داغ.

تمیزکاری: پاک کردن گرد و غبار و آلودگی از تابلوهای برق، موتورها، و سایر تجهیزات.

تنظیم و کالیبراسیون: تنظیم دقیق تجهیزات حفاظتی مانند رلهها و تنظیم پارامترهای VFDها.

تست دورهای تجهیزات با ترموویژن (Thermal Imaging):

دوربینهای حرارتی (ترموویژن) ابزاری قدرتمند برای تشخیص ناهنجاریهای حرارتی در سیستمهای الکتریکی هستند. نقاط داغ در اتصالات، فیوزها، کلیدها، و باسبارها، معمولاً نشاندهنده مقاومت بالا به دلیل اکسیداسیون، شل شدن اتصال، یا بارگذاری بیش از حد هستند. تشخیص زودهنگام این نقاط داغ میتواند از قطع شدن ناگهانی برق، اتصالی، و آتشسوزی جلوگیری کند. این تست باید حداقل سالی یک بار و ترجیحاً پس از دورههای با بار سنگین انجام شود.مانیتورینگ دائمی بار و کیفیت توان:

نصب سیستمهای مانیتورینگ آنلاین (مانند Power Quality Analyzers) که به طور مداوم پارامترهای کلیدی مانند ولتاژ، جریان، فرکانس، هارمونیکها، فاکتور توان، و بار روی هر فاز را ثبت میکنند، به مهندسان اجازه میدهد تا روند تغییرات را مشاهده کرده و قبل از بروز مشکل، واکنش نشان دهند. آلارمهای تنظیم شده روی این سیستمها میتوانند هشداردهنده وقوع اتفاقات نامطلوب باشند.آموزش کارکنان طبق استاندارد OSHA 1910:

ایمنی در محیط کار، به خصوص در حوزه برق، اولویت اصلی است. آموزش صحیح پرسنل در مورد خطرات برق، رویههای کار ایمن (مانند Lockout/Tagout – LOTO)، استفاده از تجهیزات حفاظت فردی (PPE)، و نحوه واکنش در شرایط اضطراری، نقشی حیاتی در پیشگیری از حوادث دارد. استاندارد OSHA 1910 (Occupational Safety and Health Standards) بخشهای متعددی را به ایمنی الکتریکی اختصاص داده است. آموزشهایی که بر اساس این استاندارد ارائه میشوند، به کارکنان کمک میکنند تا دانش و مهارت لازم برای کار ایمن با سیستمهای برق صنعتی را کسب کنند.

معرفی خدمات مهندسی برق کارشه

شرکت کارشه با سابقه طولانی و تیمی از مهندسان و تکنسینهای مجرب، آماده ارائه طیف وسیعی از خدمات تخصصی در حوزه مهندسی برق صنعتی به واحدهای تولیدی و صنعتی در سراسر کشور است. ما با بهرهگیری از دانش فنی روز دنیا، تجربه عملی گسترده و تجهیزات پیشرفته، متعهد به حل مشکلات پیچیده سیستمهای برق صنعتی و بهینهسازی عملکرد آنها هستیم.

خدمات ما شامل موارد زیر است:

عیبیابی و رفع مشکلات برق صنعتی:

رفع نوسانات و افت ولتاژ: با استفاده از ابزارهای تخصصی و اجرای راهحلهای مهندسی مانند نصب استابلایزر، UPS، و بهینهسازی بار، پایداری ولتاژ سیستم شما تضمین میشود.

اصلاح و رفع هارمونیکها: طراحی و نصب فیلترهای هارمونیک (پسیو و اکتیو) برای کاهش سطح هارمونیکها و جلوگیری از پیامدهای مخرب آنها.

رفع مشکلات اتصالات و اتصال کوتاه: بررسی دقیق سیستم، شناسایی علل و اجرای راهحلهای لازم برای افزایش ایمنی و قابلیت اطمینان.

عیبیابی و رفع مشکلات سیستمهای موتوری و درایوها: شامل موتورهای AC، DC، و سیستمهای کنترل سرعت با VFD.

طراحی، نصب و راهاندازی سیستمهای برق صنعتی:

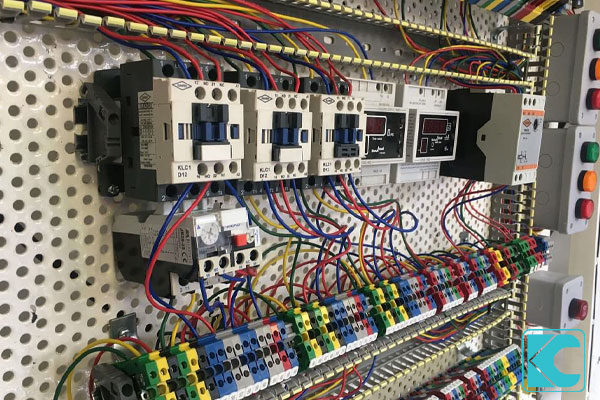

طراحی و اجرای سیستمهای توزیع برق، تابلوهای برق فشار ضعیف و متوسط.

نصب و راهاندازی سیستمهای UPS و استابلایزر صنعتی.

نصب و راهاندازی بانکهای خازنی و سیستمهای اصلاح ضریب توان.

طراحی و اجرای سیستمهای ارتینگ و صاعقهگیر.

مشاوره، آموزش و استانداردسازی سیستمهای صنعتی:

ارائه مشاورههای تخصصی در زمینه بهینهسازی مصرف انرژی و افزایش بهرهوری سیستم برق.

برگزاری دورههای آموزشی تخصصی برای پرسنل فنی کارفرمایان در زمینه عیبیابی، نگهداری و ایمنی سیستمهای برق صنعتی، مطابق با استانداردهای روز دنیا (IEC, NEMA, OSHA).

بازرسی و ممیزی سیستمهای برق صنعتی و ارائه گزارشهای کارشناسی برای انطباق با استانداردها.

مشاوره در زمینه انتخاب تجهیزات مناسب و بهینهسازی سرمایهگذاری.

تیم متخصص کارشه، با درک عمیق از چالشهای صنایع مختلف، از جمله صنایع نفت، گاز، پتروشیمی، فولاد، سیمان، خودروسازی، غذایی، و دارویی، آماده ارائه راهکارهای سفارشی و مؤثر برای اطمینان از عملکرد پایدار و ایمن سیستم برق شما است.

برای کسب اطلاعات بیشتر و دریافت مشاوره رایگان، با ما تماس بگیرید.

لینک به صفحه تماس با ما در وبسایت کارشه

مطالعات موردی (Case Studies)

در این بخش، به چند نمونه موفق از پروژههایی که شرکت کارشه با موفقیت به انجام رسانده است، اشاره میکنیم تا اثربخشی خدمات ما در عمل مشخص شود.

پروژه رفع هارمونیک در کارخانه سیمان

یکی از کارخانههای بزرگ تولید سیمان، با مشکلاتی جدی ناشی از حضور هارمونیکهای بالا در شبکه برق خود روبرو بود. وجود تعداد زیادی درایو فرکانس متغیر (VFD) برای کنترل سرعت فنها و پمپهای بزرگ، همراه با کوره دوار، باعث شده بود تا میزان اعوجاج کل هارمونیک (THD) ولتاژ به طور میانگین به ۱۸٪ برسد. این امر منجر به گرم شدن بیش از حد ترانسفورماتورهای اصلی، کاهش عمر مفید تجهیزات الکترونیکی، و بروز اختلال در سیستم کنترل PLC شده بود.

راهحل کارشه:

تیم مهندسی کارشه پس از پایش دقیق شبکه و تحلیل طیف هارمونیکی، اقدام به طراحی و نصب یک سیستم فیلتر اکتیو توان (Active Power Filter) در پست اصلی کارخانه نمود. این فیلتر به گونهای طراحی شد که قادر به تزریق جریانهای معکوس برای خنثیسازی هارمونیکهای مرتبه سوم، پنجم، هفتم و بالاتر باشد.

نتیجه:

پس از نصب و راهاندازی فیلتر اکتیو، میزان اعوجاج کل هارمونیک (THD) ولتاژ به طور قابل توجهی کاهش یافت و از ۱۸٪ به کمتر از ۴٪ رسید. این امر منجر به کاهش دمای کاری ترانسفورماتورها، حذف اختلال در عملکرد PLCها، و افزایش پایداری کلی سیستم برق کارخانه شد. کارایی تجهیزات به حالت عادی بازگشت و هزینههای تعمیر و نگهداری کاهش یافت.

کاهش خرابی تجهیزات در کارخانه مواد غذایی

یک کارخانه تولید مواد غذایی، با مشکل توقفهای ناگهانی خط تولید به دلیل نوسانات لحظهای ولتاژ شبکه برق مواجه بود. این نوسانات، که اغلب ناشی از راهاندازی همزمان ماشینآلات بستهبندی و سیستمهای برودتی بود، باعث از کار افتادن PLCها، سنسورهای حساس و سیستمهای حرارتی و برودتی میشد. هر بار توقف، علاوه بر خسارت مالی ناشی از هدر رفت مواد اولیه، موجب تأخیر در تحویل محصولات نیز میگردید.

راهحل کارشه:

شرکت کارشه با بررسی نیازهای خط تولید و شناسایی تجهیزات حیاتی، اقدام به طراحی و نصب سیستم UPS صنعتی با تکنولوژی آنلاین (Double Conversion) برای تغذیه این تجهیزات نمود. ظرفیت UPS با در نظر گرفتن حداکثر بار لحظهای تجهیزات انتخاب شد و نقاط اتصال آن به صورت دقیق با برقکاران کارخانه هماهنگ گردید.

نتیجه:

با اجرای سیستم UPS صنعتی، تغذیه برق تجهیزات حساس خط تولید به طور کامل از نوسانات و قطعیهای ناگهانی شبکه ایزوله شد. این امر باعث شد که خرابی تجهیزات حساس، ریست شدن PLCها، و خطاهای سنسورها به صفر برسد. در نتیجه، توقفهای ناخواسته خط تولید به طور کامل حذف شد و راندمان کلی کارخانه به میزان قابل توجهی افزایش یافت.

چکلیست نگهداری برق صنعتی

نگهداری منظم و سیستماتیک، کلید طول عمر و عملکرد بدون مشکل سیستمهای برق صنعتی است. در ادامه یک چکلیست اولیه برای نگهداری دورهای ارائه شده است که میتواند به عنوان مبنایی برای برنامهریزی نگهداری در نظر گرفته شود.

چکلیست نگهداری دورهای سیستم برق صنعتی:

بازرسی دورهای تابلو برق:

بررسی ظاهری کلیدها، فیوزها، کنتاکتورها، رلهها و اتصالات.

اطمینان از تمیز بودن داخل تابلو و عدم وجود گرد و غبار یا رطوبت.

چک کردن وضعیت چراغهای سیگنال و هشدار.

بررسی نصب صحیح درب تابلو و قفل آن.

بازرسی نوارهای سیمکشی و اطمینان از مرتب بودن آنها.

تست مقاومت عایقی کابلها (Megger Test):

انجام تست با ولتاژ مناسب (مطابق با استاندارد IEC 60364) بر روی کابلهای اصلی، کابلهای موتور، و کابلهای کنترلی.

ثبت مقادیر و مقایسه با مقادیر قبلی یا مقادیر استاندارد.

اهمیت ویژه برای کابلهای زیرزمینی یا در معرض رطوبت.

کالیبراسیون و تست تجهیزات حفاظتی:

تست و کالیبراسیون رلههای اضافه جریان، اضافه ولتاژ، و رلههای دیفرانسیل.

بررسی تنظیمات کلیدهای اتوماتیک (MCCB) و رلههای حرارتی (Thermal Overload Relays).

تست عملکرد کلیدهای جریان باقیمانده (RCD/RCBO) در مدارهای حساس.

پایش دما با دوربین ترموویژن (Thermal Imaging):

بازرسی تمام اتصالات، شینهها، کلیدها، و قطعات مصرفکننده جریان در تابلوهای برق.

شناسایی نقاط داغ که نشاندهنده مقاومت بالا یا بارگذاری بیش از حد هستند.

اولویتبندی رفع مشکل نقاطی که دمای آنها از حد مجاز (مثلاً ۱۵-۲۰ درجه سانتیگراد بالاتر از دمای محیط) بیشتر است.

بازرسی سیستم زمین (Earthing System):

تست مقاومت سیستم زمین با دستگاه Earth Tester.

بررسی اتصالات سیستم ارتینگ به شینه اصلی و همچنین اتصالات تجهیزات به سیستم ارت.

اطمینان از سلامت کابلهای ارت.

بررسی سیستم تهویه و خنککننده تابلوها:

اطمینان از عملکرد صحیح فنها و سیستمهای تهویه تابلوهای برق.

تمیز کردن فیلترهای هوا.

بازرسی موتورهای الکتریکی:

بررسی دما و لرزش موتورها.

تست مقاومت عایقی و مقاومت سیمپیچها.

بررسی وضعیت یاتاقانها و بلبرینگها.

این چکلیست تنها یک نقطه شروع است و برنامه نگهداری باید بر اساس نوع صنعت، حساسیت تجهیزات، شرایط محیطی، و توصیههای سازندگان تدوین و تکمیل شود.

سؤالات متداول (FAQ)

در این بخش به برخی از سوالات رایج کاربران در زمینه مشکلات برق صنعتی پاسخ دادهایم.

چرا هارمونیکها خطرناک هستند؟

هارمونیکها باعث افزایش جریان RMS در هادیها، گرم شدن بیش از حد کابلها، ترانسفورماتورها و موتورها شده و عمر مفید آنها را کاهش میدهند. همچنین میتوانند باعث اختلال در عملکرد تجهیزات حساس الکترونیکی مانند PLCها و سیستمهای کنترلی شوند. در برخی موارد، رزونانس ناشی از هارمونیکها میتواند منجر به آسیب فاجعهبار به کل سیستم شود.

آیا استفاده از UPS برای کارخانه ضروری است؟

برای تجهیزات حساس و حیاتی که ادامه کار آنها برای فرآیند تولید الزامی است، استفاده از UPS بسیار توصیه میشود. UPS با فراهم کردن یک منبع تغذیه پایدار و بدون وقفه، از تجهیزات در برابر نوسانات ولتاژ، افت ولتاژ، و قطعی برق محافظت کرده و از توقف ناگهانی تولید و خسارات مالی جلوگیری میکند.

چگونه میتوان نوسانات ولتاژ را کاهش داد؟

کاهش نوسانات ولتاژ معمولاً با ترکیبی از روشها امکانپذیر است:

استفاده از استابلایزر صنعتی (تثبیتکننده ولتاژ).

نصب UPS برای تجهیزات حساس.

مدیریت بار و توزیع متعادل آن بین فازها.

اجتناب از راهاندازی همزمان بارهای سنگین.

بهبود اتصالات و کیفیت سیمکشی در کل سیستم.

در صورت امکان، ارتقاء شبکه توزیع برق.

انتخاب بهترین راهکار بستگی به علت و شدت نوسانات دارد.

چه زمانی باید از فیلتر هارمونیک استفاده کرد؟

زمانی که میزان اعوجاج کل هارمونیک (THD) در سیستم برق شما از حد مجاز استاندارد (معمولاً ۵٪ برای ولتاژ) تجاوز کند و باعث بروز مشکلاتی مانند گرم شدن تجهیزات، اختلال در عملکرد، یا کاهش عمر مفید آنها شود. تشخیص میزان هارمونیکها با استفاده از آنالایزر کیفیت توان امکانپذیر است.

چگونه میتوان از اتصال کوتاه در تابلوهای برق جلوگیری کرد؟

با رعایت اصول طراحی صحیح، استفاده از تجهیزات استاندارد و با کیفیت، نصب و سیمکشی دقیق، انجام تستهای منظم عایقی (میگر)، پایش حرارتی دورهای با ترموویژن، و رعایت بهداشت محیطی (جلوگیری از نفوذ رطوبت و گرد و غبار) میتوان از بروز اتصال کوتاه جلوگیری کرد. همچنین، انتخاب صحیح تجهیزات حفاظتی (فیوزها و کلیدها) که متناسب با جریان مورد انتظار و هادیها باشند، بسیار حیاتی است.

نتیجهگیری

پایداری، قابلیت اطمینان و ایمنی سیستم برق صنعتی، سنگ بنای موفقیت هر واحد تولیدی است. مشکلات رایج مانند نوسانات ولتاژ، هارمونیکها، و اتصالات کوتاه، در صورت نادیده گرفته شدن، میتوانند منجر به توقف تولید، خسارات مالی سنگین، و حتی خطرات جانی شوند.

حفظ پایداری سیستم برق نیازمند ترکیبی از دانش فنی عمیق، استفاده از تجهیزات پیشرفته و بهروز، و تجربه عملی و عملیاتی است. با اجرای دقیق اقدامات نگهداری پیشگیرانه، انجام تستهای دورهای با ابزارهای دقیق مانند ترموویژن و آنالایزر کیفیت توان، و آموزش مداوم پرسنل، میتوان ریسک خرابی و توقف تولید را به حداقل رساند.

شرکت کارشه با تکیه بر دانش روز و تجربه گسترده خود، آماده ارائه خدمات جامع مهندسی برق صنعتی، از عیبیابی و رفع مشکلات گرفته تا طراحی، نصب و بهینهسازی سیستمهای برق، به شماست. ما به شما کمک میکنیم تا سیستم برق صنعتی خود را به گونهای مدیریت کنید که حداکثر بهرهوری و اطمینان را به همراه داشته باشد.

برای دریافت مشاوره تخصصی و اطلاع از خدمات ما، به وبسایت کارشه مراجعه کنید و یا با ما تماس بگیرید.

جدید ترین مطالب ما

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص