برق صنعتی چیست و چرا اهمیت دارد؟

آیا می دانید برق صنعتی چیست و چرا اهمیت دارد؟ برق صنعتی، ستون فقرات دنیای مدرن صنعتی است. این حوزه گسترده از علم و مهندسی برق، به کلیه جنبههای طراحی، نصب، راهاندازی، بهرهبرداری، تعمیر و نگهداری سیستمهای الکتریکی در محیطهای صنعتی میپردازد. از کارخانههای تولیدی کوچک و متوسط گرفته تا مجتمعهای عظیم صنعتی و شهرکهای بزرگ، تامین انرژی الکتریکی ایمن، پایدار و کارآمد، نقشی حیاتی در پیشبرد اهداف تولیدی و اقتصادی ایفا میکند. در واقع، سیستم برق صنعتی را میتوان قلب تپنده هر واحد صنعتی دانست که بدون آن، چرخهای تولید از حرکت باز میایستند.

در دنیای امروز که رقابت در بازارهای تولیدی به اوج خود رسیده است، فاکتورهایی چون کارایی تجهیزات، کاهش هزینههای عملیاتی، بهینهسازی فرآیندها و به ویژه، به حداقل رساندن توقفات ناخواسته ناشی از خرابی سیستمهای الکتریکی، از اهمیت بسزایی برخوردارند. سیستمهای برق صنعتی، با تکیه بر طراحی مهندسی دقیق، استفاده از تجهیزات با کیفیت، اجرای استاندارد و اجرای برنامههای منظم نگهداری و تعمیرات، نقش کلیدی در تحقق این اهداف ایفا میکنند. یک سیستم برق صنعتی خوشطراحی شده نه تنها ضامن تامین پایدار انرژی است، بلکه با پیشبینی تدابیر حفاظتی لازم، ایمنی پرسنل، تجهیزات و محیط کار را نیز تضمین مینماید. شما می توانید طراحی سیستم برق صنعتی خود را به تیم مهندسی کارشه بسپارید و از نتیجه مطلوب آن قافل گیر شوید.

تاریخچه برق صنعتی در جهان و ایران

ریشههای برق صنعتی به اواخر قرن نوزدهم میلادی بازمیگردد، دورانی که انقلاب صنعتی در اوج خود بود و نیاز به منابع انرژی پاک و قابل کنترل بیش از پیش احساس میشد. اختراع و توسعه مولدهای الکتریکی، به ویژه ژنراتورهای سهفاز توسط شخصیتهای برجستهای چون نیکولا تسلا، نقطه عطفی در تاریخ صنعت برق به شمار میرود. این دستاورد، امکان انتقال حجم عظیمی از انرژی الکتریکی در فواصل طولانی و راهاندازی موتورهای الکتریکی قدرتمند را فراهم آورد که خود، محرک اصلی توسعه کارخانهها و صنایع مدرن شد.

در ایران، ورود اولین توربینهای بخار به کارخانهها و نیروگاهها در اوایل قرن بیستم، گام مهمی در صنعتی شدن کشور محسوب میشود. این تحولات، پایهگذار توسعه شبکههای توزیع نیروی برق و فراهمکننده زیرساختهای لازم برای راهاندازی و گسترش صنایع مختلف، از نساجی و فولاد گرفته تا پتروشیمی و سیمان بود. طی دهههای گذشته، صنعت برق ایران شاهد پیشرفتهای چشمگیری در زمینه تولید انرژی، توسعه شبکههای انتقال و توزیع و همچنین بهکارگیری فناوریهای نوین در بخش صنعت بوده است.

اجزای اصلی سیستمهای برق صنعتی

سیستم برق صنعتی مجموعهای پیچیده از اجزای مختلف است که برای انتقال، توزیع، کنترل و حفاظت انرژی الکتریکی طراحی شدهاند. شناخت این اجزا برای درک کامل عملکرد سیستم ضروری است:

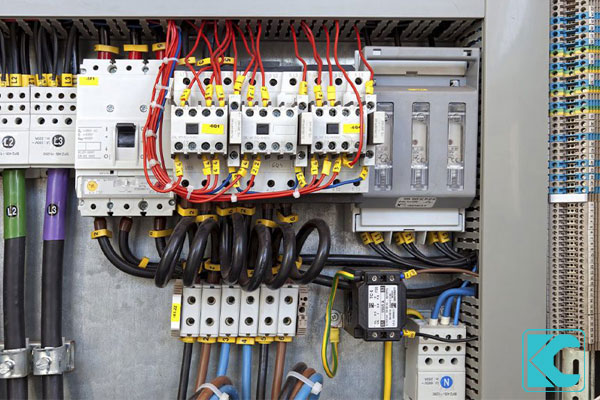

تابلو برق (Electrical Panel/Switchboard):

نقش: تابلو برق، قلب تپنده سیستم توزیع انرژی الکتریکی در هر واحد صنعتی است. این تابلوها محل تجمع کلیدهای اصلی، کلیدهای فرعی، فیوزها، کنتاکتورها، رلهها، ترانسفورماتورهای کنترلی، تجهیزات حفاظتی و اندازهگیری هستند.

عملکرد: وظیفه اصلی تابلو برق، دریافت انرژی الکتریکی از منبع اصلی (نیروگاه یا ترانسفورماتور)، توزیع آن به مدارهای مختلف مصرفکننده (موتورها، روشنایی، هیترها و …) و همچنین حفاظت از این مدارها در برابر خطراتی چون اتصال کوتاه و اضافه بار است. تابلوها معمولاً بر اساس استانداردها و در طرحهای مختلف (ایستاده، دیواری، فلزی، فریمدار) ساخته میشوند.

کابلها و هادیها (Cables and Conductors):

نقش: کابلها و هادیها، مجراهای فیزیکی برای انتقال جریان الکتریکی از منبع به مصرفکننده هستند. در محیطهای صنعتی، انتخاب نوع کابل، جنس هادی (مس یا آلومینیوم) و سطح مقطع آن، اهمیت فوقالعادهای در حفظ ایمنی و کاهش تلفات انرژی دارد.

عملکرد: کابلها از یک یا چند رشته هادی رسانا تشکیل شدهاند که توسط عایقهای مناسب (PVC, XLPE, EPR) محافظت میشوند. انواع مختلفی از کابلها در صنعت استفاده میشوند، از جمله کابلهای افشان (انعطافپذیر)، مفتولی (مقاوم)، زرهدار (محافظت فیزیکی بیشتر) و نسوز (مقاوم در برابر حرارت). نحوه نصب کابلها (روی سینی کابل، داخل داکت، دفن مستقیم) نیز بر عملکرد و طول عمر آنها تاثیرگذار است.

کلیدها و فیوزها (Switches and Fuses):

نقش: این تجهیزات، نقش خط مقدم دفاعی سیستم الکتریکی را در برابر خطرات ناخواسته بر عهده دارند.

عملکرد:

کلیدها: وظیفه قطع و وصل کردن جریان در مدارهای مختلف را دارند. انواع مختلفی از کلیدها مانند کلیدهای اتوماتیک (MCCB, ACB)، کلیدهای مینیاتوری (MCB) و کلیدهای گردان در صنعت به کار میروند.

فیوزها: تجهیزات حفاظتی سادهای هستند که با ذوب شدن هادی داخلی خود در اثر عبور جریان بیش از حد (اضافه بار یا اتصال کوتاه)، مدار را قطع کرده و از آسیب رسیدن به تجهیزات و سیمکشی جلوگیری میکنند.

سیستم ارت (Earthing/Grounding System):

نقش: یکی از حیاتیترین اجزای ایمنی در هر سیستم الکتریکی، به ویژه در محیطهای صنعتی، سیستم ارتینگ است. این سیستم، مسیر امنی را برای تخلیه جریانهای نشتی یا جریانهای خطا به زمین فراهم میکند.

عملکرد: با اتصال بدنه فلزی کلیه تجهیزات برقی و ساختارهای فلزی به سیستم ارت، در صورت بروز نقص در عایقبندی و تماس فاز با بدنه، جریان خطا به جای عبور از بدن انسان، از طریق سیم ارت به زمین تخلیه شده و از برقگرفتگی جلوگیری میشود. این سیستم همچنین در حفاظت در برابر صاعقه و پایداری ولتاژ موثر است.

پیشنهاد برای مطالعه بیشتر: برق صنعتی

استانداردها و الزامات ایمنی برق صنعتی

رعایت استانداردها و مقررات ایمنی در طراحی، نصب و بهرهبرداری از سیستمهای برق صنعتی، نه تنها یک توصیه، بلکه یک الزام قانونی، اخلاقی و عملیاتی است. این استانداردها بر اساس سالها تجربه و پژوهش تدوین شدهاند تا حداکثر ایمنی و اطمینان را برای پرسنل، تجهیزات و محیط فراهم کنند.

استانداردهای بینالمللی:

IEC (International Electrotechnical Commission): سازمان بینالمللی الکتروتکنیک، استانداردهای گستردهای را در زمینه تجهیزات الکتریکی، سیستمهای قدرت، اتوماسیون و موارد مرتبط منتشر میکند. استانداردهایی مانند IEC 60364 (نصبهای الکتریکی ساختمان) و IEC 61439 (تابلوهای برق) در سراسر جهان به رسمیت شناخته شدهاند.

NEC (National Electrical Code): کد ملی برق آمریکا، یکی از جامعترین و پراستفادهترین استانداردها در زمینه نصبهای الکتریکی در ایالات متحده و بسیاری از کشورهای دیگر است.

مقررات ملی ساختمان ایران:

مبحث ۱۳ (طراحی و اجرای سیستمهای تأسیسات برقی ساختمان): این مبحث، مجموعه قوانین و دستورالعملهای لازم برای اجرای ایمن تأسیسات برقی در ساختمانها، از جمله کاربریهای صنعتی را مشخص میکند. مفاد این مبحث شامل الزامات مربوط به سیمکشی، حفاظت، تابلوهای برق، سیستم ارتینگ و … است.

چرا رعایت استانداردها حیاتی است؟

ایمنی تنها یک اولویت در صنعت نیست؛ بلکه یک الزام قانونی است که عدم رعایت آن میتواند منجر به حوادث مرگبار، خسارات مالی سنگین، توقف تولید و مسئولیتهای حقوقی شود. استانداردها تضمین میکنند که تجهیزات و نصبها مطابق با بهترین روشها و با در نظر گرفتن تمام جوانب ایمنی انجام پذیرفتهاند.

کابلکشی صنعتی

کابلکشی یکی از مهمترین و در عین حال حساسترین بخشهای اجرای سیستمهای برق صنعتی است. انتخاب صحیح نوع کابل، روش نصب و رعایت اصول فنی در این مرحله، تضمینکننده انتقال مطمئن انرژی و طول عمر سیستم است.

انواع کابل در صنعت:

کابل افشان (Flexible Cable): متشکل از رشتههای نازک مسی است که انعطافپذیری بالایی دارد. این نوع کابل برای اتصال تجهیزات متحرک، موتورها و جاهایی که نیاز به انعطاف زیاد است، مناسب است.

کابل مفتولی (Solid Cable): دارای یک یا چند هادی ضخیم و سفت است. مقاومت کمتری در برابر جریان دارد و برای کابلکشی ثابت در سینی کابل یا conduits مناسب است.

کابل زرهدار (Armoured Cable): علاوه بر عایق اصلی، دارای یک لایه محافظ فلزی (مانند فولاد) است که مقاومت فیزیکی آن را در برابر ضربه، فشار و آسیبهای مکانیکی افزایش میدهد. این کابلها برای دفن مستقیم در زمین یا در محیطهای پرخطر صنعتی استفاده میشوند.

کابل نسوز (Fire-Resistant/Fire-Proof Cable): این کابلها طوری طراحی شدهاند که در صورت بروز آتشسوزی، برای مدت زمان مشخصی قادر به حفظ عملکرد خود هستند. این امر در حفظ ایمنی و امکان خاموش کردن آتش یا تخلیه اضطراری پرسنل حیاتی است.

روشهای نصب کابل:

روی سینی کابل (Cable Tray/Ladder): سینی کابل، یک سازه فلزی باز یا بسته است که کابلها روی آن چیده و نگهداری میشوند. این روش، دسترسی آسان برای نگهداری و تغییرات را فراهم میکند و تهویه مناسبی نیز دارد.

داخل کانال (Conduit): کابلها از درون لولههای فلزی یا پلاستیکی (کانال) عبور داده میشوند. این روش حفاظت فیزیکی و الکتریکی بسیار خوبی را ایجاد میکند، اما دسترسی به کابلها محدودتر است.

دفن مستقیم (Direct Burial): کابلهای زرهدار یا کابلهای مخصوص دفن، مستقیماً در خاک دفن میشوند. این روش معمولاً برای انتقال برق به نقاط دورتر در محوطه کارخانجات استفاده میشود.

آویز (Cable Hanging/Dropping): کابلها از طریق نگهدارندههای مناسب از بالا آویزان میشوند، معمولاً برای تغذیه ماشینآلات یا ایستگاههای کاری.

معیارهای انتخاب کابل:

سطح مقطع (Cross-sectional Area): بر اساس حداکثر جریان عبوری مورد انتظار و افت ولتاژ مجاز تعیین میشود.

جریان مجاز (Ampacity): حداکثر جریانی که کابل میتواند بدون داغ شدن بیش از حد تحمل کند. این مقدار به جنس هادی، عایق، دمای محیط و روش نصب بستگی دارد.

دمای محیط (Ambient Temperature): دمای فیزیکی محیط اطراف کابل بر توانایی آن در تحمل جریان تأثیر میگذارد.

محیط نصب (Installation Environment): وجود مواد شیمیایی خورنده، رطوبت، بخارات قابل اشتعال یا شرایط حرارتی خاص، انتخاب نوع عایق و روکش کابل را تحت تأثیر قرار میدهد.

افت ولتاژ (Voltage Drop): طول کابل و مقاومت آن باعث افت ولتاژ در طول مسیر میشود. این افت باید در محدوده مجاز استانداردها باشد.

حفاظت مکانیکی: نیاز به مقاومت در برابر ضربه و سایش، انتخاب کابل زرهدار را ایجاب میکند.

پیشنهاد برای مطالعه بیشتر: رفع اتصالی تک فاز

تابلو برق صنعتی

تابلو برق، نقطه تجمیع و توزیع انرژی الکتریکی در یک سیستم صنعتی است. طراحی، ساخت و نصب اصولی تابلوها، نقشی اساسی در اطمینان از عملکرد ایمن و پایدار کل سیستم ایفا میکند.

انواع تابلو برق صنعتی:

تابلو اصلی (Main Distribution Board – MDB): این تابلو، نقطه ورود انرژی الکتریکی به یک مجموعه صنعتی از منبع اصلی (مانند پست برق یا ترانسفورماتور ورودی) است. وظیفه اصلی آن، توزیع اولیه برق به تابلوهای فرعیتر یا مدارهای اصلی مصرفکننده است. تابلوهای اصلی معمولاً دارای تجهیزات حفاظتی و قطع و وصل با آمپراژ بالا (مانند کلیدهای هوایی یا کلیدهای کمپکت) هستند.

تابلو توزیع (Distribution Board – DB): این تابلوها، برق را از تابلو اصلی دریافت کرده و آن را به مدارهای کوچکتر و مصرفکنندههای خاص تقسیم میکنند. به عنوان مثال، یک تابلو توزیع میتواند تغذیه یک بخش خاص از کارخانه، خط تولید معین یا سیستم روشنایی یک سالن را بر عهده داشته باشد.

تابلو کنترل (Control Panel): این تابلوها به طور خاص برای کنترل و فرماندهی به ماشینآلات و فرآیندهای صنعتی طراحی میشوند. تابلوهای کنترل شامل تجهیزات اتوماسیون مانند PLC، رلهها، تایمرها، HMI (رابط کاربری انسان و ماشین) و مدارات فرمان دهنده هستند.

الزامات طراحی و ساخت تابلو برق:

برچسب فنی (Labeling): هر تابلو و هر کلید یا فیوز داخل آن باید به وضوح برچسبگذاری شده باشد تا وظیفه، شماره مدار، ولتاژ و جریان آن مشخص شود. این امر عیبیابی و نگهداری را بسیار تسهیل میکند.

نقشه سیمکشی (Wiring Diagram/Schematic): همراه هر تابلو، نقشههای دقیق سیمکشی داخلی، نقشههای شماتیک مدارات قدرت و فرمان، و همچنین نقشههای جانمایی قطعات باید موجود باشد.

سیستم تهویه (Ventilation System): تجهیزات الکتریکی، به ویژه در تابلوهای پرقدرت، حرارت تولید میکنند. اطمینان از تهویه مناسب (طبیعی یا اجباری با استفاده از فن) برای جلوگیری از افزایش دمای داخلی تابلو و آسیب دیدن قطعات ضروری است.

استاندارد ساخت (Construction Standards): تابلوها باید بر اساس استانداردهای معتبر (مانند IEC 61439) و با استفاده از قطعات با کیفیت ساخته شوند. طراحی باید به گونهای باشد که دسترسی ایمن به قطعات، فضای کافی برای سیمکشی و جلوگیری از تماس تصادفی با بخشهای برقدار را فراهم کند.

سیستم ارتینگ: اتصال مناسب بدنه تابلو به سیستم ارتینگ اصلی، یک الزام حیاتی برای ایمنی است.

سیستمهای سهفاز و کنترل توان

سیستمهای الکتریکی سهفاز، اساس و ستون فقرات تأمین انرژی در کلیه صنایع مدرن را تشکیل میدهند. استفاده از این سیستمها مزایای قابل توجهی نسبت به سیستمهای تکفاز دارد.

ویژگیهای سیستم سهفاز:

توان بیشتر (Higher Power): سیستم سهفاز قادر است مقدار توان بسیار بیشتری را نسبت به سیستم تکفاز با همان ولتاژ و آمپراژ هادیها منتقل کند. این امکان، پاسخگویی به نیازهای پرمصرف صنایع را فراهم میسازد.

افت ولتاژ کمتر (Lower Voltage Drop): برای انتقال همان مقدار توان، کابلهای مورد نیاز در سیستم سهفاز نازکتر هستند و در نتیجه، افت ولتاژ در طول مسیر انتقال کمتر است. این به معنای راندمان بالاتر و رسیدن ولتاژ پایدارتر به مصرفکننده است.

تعادل بار بهتر (Better Load Balancing): سه فاز بودن سیستم امکان توزیع متعادل بار را در شبکههای بزرگ فراهم میکند، که این خود منجر به کاهش تلفات، بهبود ضریب توان و عملکرد پایدارتر ژنراتورها و ترانسفورماتورها میشود.

راهاندازی نرمال موتورهای سهفاز (Self-Starting Three-Phase Motors): موتورهای سهفاز به طور ذاتی قابلیت راهاندازی خودکار دارند و نیازی به قطعات کمکی مانند خازن برای راهاندازی ندارند (برخلاف موتورهای تکفاز). این امر سبب سادگی، قابلیت اطمینان و کارایی بالاتر آنها میشود.

کاربردها در صنعت:

راهاندازی موتورهای صنعتی: از پمپها و کمپرسورها گرفته تا ماشینابزارهای پیشرفته و نوار نقالهها، همه از موتورهای سهفاز برای انجام کارهای مکانیکی بهره میبرند.

خطوط تولید: تأمین انرژی پایدار و قوی برای خطوط تولید بزرگ که نیازمند حرکت مداوم و همزمان تجهیزات متعددی هستند.

سیستم پمپاژ قوی: موتورهای بزرگ مورد استفاده در سیستمهای پمپاژ آب، فاضلاب یا مایعات صنعتی، به طور معمول سهفاز هستند.

سیستمهای گرمایش صنعتی: هیترهای صنعتی پرقدرت نیز اغلب با برق سهفاز تغذیه میشوند.

تجهیزات جوشکاری صنعتی: دستگاههای جوشکاری قوس الکتریکی و مقاومتی نیز از برق سهفاز استفاده میکنند.

کنترل توان:

در کنار تامین انرژی، کنترل دقیق توان مصرفی نیز در صنعت اهمیت دارد. این امر شامل مواردی چون:کنترل ضریب توان (Power Factor Correction): با استفاده از بانکهای خازنی، ضریب توان شبکه بهبود یافته و جریمههای ناشی از توان راکتیو کاهش مییابد.

اینورترها (Variable Frequency Drives – VFDs): این دستگاهها امکان کنترل سرعت موتورهای سهفاز را فراهم میکنند که منجر به صرفهجویی قابل توجه در مصرف انرژی و بهبود فرآیند تولید میشود.

استارترهای نرم (Soft Starters): برای راهاندازی تدریجی موتورهای بزرگ و جلوگیری از ضربه ناگهانی به شبکه و تجهیزات مکانیکی.

اتوماسیون صنعتی و PLC

اتوماسیون صنعتی، انقلابی در نحوهی اجرای فرآیندهای تولیدی و کنترلی در کارخانجات ایجاد کرده است. هدف اصلی اتوماسیون، افزایش بهرهوری، دقت، سرعت، انعطافپذیری و کاهش دخالت مستقیم انسان در فرآیندها است.

مزایای اتوماسیون صنعتی:

افزایش سرعت و دقت: ماشینآلات خودکار میتوانند وظایف را با سرعتی بسیار بیشتر و دقتی بالاتر از انسان انجام دهند.

کاهش خطای انسانی: حذف خطاهای ناشی از خستگی، بیدقتی یا شرایط محیطی نامناسب.

بهینهسازی مصرف مواد و انرژی: کنترل دقیق فرآیندها منجر به کاهش اتلاف مواد اولیه و انرژی میشود.

بهبود ایمنی: انتقال وظایف خطرناک یا تکراری به ماشینآلات، ایمنی کارگران را افزایش میدهد.

انعطافپذیری تولید: امکان تغییر سریعتر و آسانتر در محصولات و فرآیندها.

قابلیت جمعآوری داده: سیستمهای اتوماسیون امکان پایش و جمعآوری دادههای فرآیند را فراهم میکنند که برای تحلیل و بهبود مستمر مفید است.

نقش PLC (Programmable Logic Controller):

کنترل هوشمند تجهیزات: PLC ها، مغز متفکر سیستمهای اتوماسیون صنعتی محسوب میشوند. این کامپیوترهای صنعتی قدرتمند، برای کنترل فرآیندهای تولیدی و ماشینآلات طراحی شدهاند.

برنامهریزی: PLC ها با استفاده از زبانهای برنامهنویسی خاص (مانند Ladder Logic, Function Block Diagram, Structured Text) برنامهریزی میشوند تا دستورات منطقی را بر اساس ورودیهای دریافتی از سنسورها و تجهیزات، اجرا کنند.

ورودی/خروجی (I/O): PLC ها دارای ماژولهای ورودی برای دریافت سیگنال از سنسورها (مانند سنسور دما، فشار، موقعیت، سنسورهای نوری) و ماژولهای خروجی برای ارسال فرمان به عملگرها (مانند موتورها، شیرهای برقی، رلهها، لامپها) هستند.

ارتباطات: PLC ها قادر به برقراری ارتباط با سایر دستگاهها و سیستمها از طریق پروتکلهای ارتباطی استاندارد صنعتی (مانند Modbus, Profibus, Ethernet/IP) هستند.

HMI (Human-Machine Interface):

رابط کاربری انسان و ماشین: HMI ها، صفحه نمایشهایی هستند که به اپراتورها امکان مشاهده وضعیت فرآیند، ورود دستورات و پارامترهای عملیاتی و دریافت پیامهای هشدار را میدهند. HMI ها بخش جداییناپذیر سیستمهای اتوماسیون هستند که ارتباط بین انسان و PLC را تسهیل میکنند.

مدیریت یکپارچه: ترکیب PLC و HMI، یک سیستم کنترل و مانیتورینگ یکپارچه را ایجاد میکند که امکان مدیریت و نظارت دقیق بر کلیه جنبههای فرآیند صنعتی را فراهم میآورد.

پیشنهاد برای مطالعه بیشتر: ارت ساختمان مسکونی

سیستم ارتینگ صنعتی

ارت یا اتصال به زمین، یکی از اساسیترین اصول ایمنی در تمام سیستمهای الکتریکی، به ویژه در محیطهای صنعتی است. هدف اصلی سیستم ارت، فراهم کردن مسیری ایمن و کممقاومت برای هدایت جریانهای الکتریکی ناخواسته به زمین است.

اهمیت ارتینگ در صنعت:

حفاظت در برابر برقگرفتگی: در صورت بروز نقص در عایقبندی تجهیزات الکتریکی و تماس فاز با بدنه فلزی، جریان خطا به جای عبور از بدن فردی که با آن تماس دارد، از طریق سیستم ارت به زمین تخلیه میشود. این امر مانع از عبور جریان خطرناک از بدن انسان و بروز صدمات جدی یا مرگ میشود.

حفاظت از تجهیزات: جریانهای اضافهولتاژ ناشی از صاعقه یا کلیدزنی در شبکه، از طریق سیستم ارت به زمین منتقل شده و از آسیب دیدن تجهیزات حساس الکترونیکی و الکتریکی جلوگیری میشود.

پایداری ولتاژ: ارتینگ به ایجاد یک پتانسیل مرجع ثابت در سیستم کمک کرده و پایداری ولتاژ را در نقاط مختلف شبکه بهبود میبخشد.

عملکرد صحیح تجهیزات حفاظتی: سیستم ارتینگ برای عملکرد صحیح بسیاری از تجهیزات حفاظتی مانند رلههای اضافه جریان و کلیدهای جریان نشتی (RCD/GFCI) ضروری است.

اجزای اصلی سیستم ارتینگ:

هادی ارت (Earth Conductor): سیم یا تسمه فلزی که بدنه تجهیزات و نقاط مختلف سیستم را به چاه ارت متصل میکند.

الکترود ارت (Earth Electrode): میله فلزی (معمولاً مسی یا گالوانیزه) که در زمین فرو رفته و ارتباط فیزیکی با آن را برقرار میسازد.

سیستم اتصال به زمین (Earthing System): شبکه اتصالات که تمامی بدنه هادی تجهیزات الکتریکی، سازههای فلزی، تابلوها و … را به الکترود ارت وصل میکند.

روشهای اجرای سیستم ارتینگ:

ارت میلهای (Rod Earthing): رایجترین روش، فرو کردن یک یا چند میله مسی یا گالوانیزه به عمق زمین.

ارت صفحهای (Plate Earthing): دفن یک صفحه فلزی (معمولاً مسی) به صورت عمودی یا افقی در زمین.

ارت شبکه مش (Mesh Earthing): استفاده از شبکهای از هادیها که در زیر یا اطراف ساختمان یا تجهیزات دفن میشود. این روش برای حفاظت مناطق بزرگ و دارای پتانسیل خطر بالا (مانند پستهای برق) استفاده میشود.

ارت حلقه (Ring Earthing): در برخی موارد، از هادی که دور ساختمان حلقه شده و به زمین متصل میشود، استفاده میگردد.

مقاومت زمین (Earth Resistance):

مقاومت زمین، میزان مقاومت الکتریکی مسیر بین الکترود ارت و زمین اطراف آن است. طبق استانداردها، این مقاومت باید تا حد امکان پایین باشد (معمولاً کمتر از ۵ اهم برای مصارف عمومی و کمتر از ۱ اهم برای مصارف خاص مانند نیروگاهها و پستهای فشار قوی). پایین بودن مقاومت زمین، کارایی سیستم ارتینگ را تضمین میکند.

برق اضطراری در صنعت

قطعی ناگهانی برق، میتواند عواقب فاجعهباری برای فرآیندهای صنعتی داشته باشد، از جمله: توقف تولید، از دست رفتن مواد اولیه در حال پردازش، آسیب به تجهیزات و خطر جدی برای ایمنی پرسنل. سیستم برق اضطراری (Emergency Power System) برای مقابله با این شرایط طراحی و نصب میشود.

اهداف سیستم برق اضطراری:

تامین انرژی برای تجهیزات حیاتی که نباید خاموش شوند (مانند سیستمهای خنککننده، سیستمهای ایمنی، پمپهای آتشنشانی).

فراهم کردن زمان کافی برای خاموش کردن ایمن فرآیندها.

حفظ روشنایی اضطراری برای تخلیه ایمن پرسنل.

انواع منابع تأمین برق اضطراری:

دیزل ژنراتور (Diesel Generator):

عملکرد: رایجترین و پرکاربردترین منبع برق اضطراری در صنایع. دیزل ژنراتورها از موتور دیزل برای چرخاندن یک دینام و تولید برق استفاده میکنند.

مزایا: قابلیت اطمینان بالا، توانایی تأمین انرژی برای مدت زمان طولانی (به شرط وجود سوخت)، مناسب برای بارهای سنگین.

نکات: نیاز به نگهداری منظم، فضای اشغال شده، تولید صدا و آلایندگی.

UPS (Uninterruptible Power Supply):

عملکرد: UPS ها منبع تغذیه بدون وقفه را فراهم میکنند. این سیستمها انرژی برق شهر را در باتریهای خود ذخیره کرده و در صورت قطع برق، بلافاصله و بدون هیچگونه درنگی، انرژی ذخیره شده را به مصرفکننده منتقل میکنند.

کاربرد: بیشتر برای تجهیزات حساس و نیازمند پایداری ولتاژ و فرکانس بالا (مانند اتاق سرور، سیستمهای کنترلی دقیق، تجهیزات پزشکی).

محدودیت: معمولاً توانایی تأمین انرژی برای مدت زمان محدود (چند دقیقه تا چند ساعت) را دارند و برای بارهای بسیار سنگین، هزینه بالایی دارند.

سیستم ترکیبی (Hybrid System):

ترکیبی از دیزل ژنراتور و UPS برای بهرهمندی از مزایای هر دو. برای مثال، UPS بلافاصله پس از قطع برق وارد مدار میشود و دیزل ژنراتور پس از چند ثانیه برای تامین بار اصلی روشن میگردد.

سوئیچ انتقال اتوماتیک (Automatic Transfer Switch – ATS):

این دستگاه، رابط بین منبع اصلی برق و منبع برق اضطراری است. ATS به طور خودکار قطع بودن منبع اصلی را تشخیص داده و بلافاصله سوئیچ را به سمت منبع اضطراری (ژنراتور یا UPS) تغییر وضعیت میدهد. همچنین پس از بازگشت برق اصلی، مجدداً بار را به آن منتقل کرده و منبع اضطراری را در حالت آمادهباش قرار میدهد.

پیشنهاد برای مطالعه بیشتر: آموزش برق ساختمان

نگهداری، تعمیرات و عیبیابی برق صنعتی

رعایت اصول نگهداری و تعمیرات، کلید اطمینان از عملکرد پایدار، ایمن و اقتصادی سیستمهای برق صنعتی است. خرابیهای ناگهانی میتوانند هزینههای هنگفتی به همراه داشته باشند، لذا پیشگیری از آنها از اهمیت بالایی برخوردار است.

نگهداری پیشگیرانه (Preventive Maintenance – PM):

مفهوم: اجرای برنامهریزی شده فعالیتهای نگهداری بر روی تجهیزات الکتریکی در فواصل زمانی معین (روزانه، هفتگی، ماهانه، سالانه) قبل از وقوع خرابی.

مزایا:

کاهش چشمگیر خرابیهای ناگهانی و توقف تولید.

افزایش طول عمر مفید تجهیزات.

کاهش هزینههای تعمیرات اضطراری که معمولاً گرانتر هستند.

بهبود ایمنی با شناسایی و رفع مشکلات احتمالی.

افزایش راندمان و کارایی سیستم.

فعالیتهای رایج PM:

بازرسی چشمی تجهیزات (لولاهای تابلو، سیمکشی، نشانگرها).

تمیزکاری تابلوها و تجهیزات.

اندازهگیری و ثبت پارامترهای کلیدی (ولتاژ، جریان، مقاومت عایقی).

روغنکاری قطعات متحرک (در صورت وجود).

سفت کردن اتصالات شل.

تست عملکرد قطعات حفاظتی (فیوزها، رلهها).

بررسی سیستم تهویه.

تعمیرات اصلاحی (Corrective Maintenance):

زمانی که خرابی اتفاق افتاده است، هدف تعمیرات اصلاحی، بازگرداندن تجهیز به حالت عملیاتی است. این نوع تعمیرات معمولاً اضطراری و برنامهریزی نشده هستند.

عیبیابی (Troubleshooting):

مفهوم: فرآیند شناسایی و رفع مشکلات و نقصهای موجود در سیستم برق. عیبیابی نیازمند دانش فنی، تجربه و استفاده از ابزارهای مناسب است.

مراحل کلی عیبیابی:

شناسایی مشکل: جمعآوری اطلاعات دقیق از علائم خرابی (صدای غیرعادی، جرقه، بوی سوختگی، عدم عملکرد).

تحلیل علت: بررسی احتمالات مختلف و یافتن ریشه مشکل.

تست و اندازهگیری: استفاده از ابزار برای تأیید فرضیات.

رفع مشکل: تعمیر یا تعویض قطعه معیوب.

تست پس از رفع: اطمینان از عملکرد صحیح پس از تعمیر.

ابزارهای مهم در عیبیابی و نگهداری:

مولتیمتر (Multimeter): برای اندازهگیری ولتاژ، جریان، مقاومت، پیوستگی مدار.

کلمپ آمپرمتر (Clamp Meter): برای اندازهگیری جریان بدون نیاز به قطع کردن مدار.

میگر (Megger/Insulation Tester): برای اندازهگیری مقاومت عایقی کابلها و تجهیزات، که نشاندهنده سلامت عایق است.

تستر فاز (Phase Tester): برای تشخیص وجود یا عدم وجود ولتاژ در فازهای مختلف.

دوربین حرارتی (Thermal Imaging Camera): برای شناسایی نقاط داغ در اتصالات یا تجهیزات که نشاندهنده مقاومت بالا و احتمال خرابی است.

دستگاه تست کننده عیب کابل (Cable Fault Locator): برای تعیین محل دقیق اتصالی یا قطعی در کابلهای طولانی.

آینده برق صنعتی (صنعت 4.0)

دنیای صنعت در حال تحول عظیمی است که به “صنعت 4.0” یا “انقلاب چهارم صنعتی” شناخته میشود. این تحول، ترکیب نوآوریهای دیجیتال، هوشمندسازی و اتصالپذیری در تمامی جنبههای تولید است و برق صنعتی نیز در خط مقدم این تغییرات قرار دارد.

اینترنت اشیا (Internet of Things – IoT):

در صنعت، IoT به معنای اتصال هوشمندانه تمامی دستگاهها، سنسورها، ماشینآلات و حتی مواد به یکدیگر و به شبکههای کامپیوتری است.

کاربرد در برق صنعتی:

پایش از راه دور: جمعآوری دادههای لحظهای از وضعیت موتورها، تابلوهای برق، مصرف انرژی و … از طریق سنسورهای متصل به اینترنت.

تشخیص پیشگیرانه خرابی (Predictive Maintenance): با تحلیل دادههای IoT، میتوان خرابیهای احتمالی را پیش از وقوع تشخیص داد و اقدامات لازم را انجام داد.

مدیریت هوشمند انرژی: بهینهسازی مصرف انرژی بر اساس تقاضا و شرایط تولید.

هوش مصنوعی (Artificial Intelligence – AI) و یادگیری ماشین (Machine Learning – ML):

کاربرد در برق صنعتی:

تحلیل دادههای عظیم (Big Data Analytics): هوش مصنوعی میتواند حجم عظیمی از دادههای جمعآوری شده از سنسورها را تحلیل کرده و الگوهای پنهان، مشکلات احتمالی و فرصتهای بهینهسازی را کشف کند.

رباتیک و اتوماسیون پیشرفته: استفاده از رباتهای هوشمند در مونتاژ، بازرسی و نگهداری.

بهینهسازی فرآیندها: الگوریتمهای هوش مصنوعی میتوانند پارامترهای عملیاتی سیستمهای برق و فرآیندهای تولید را برای دستیابی به بالاترین راندمان و کمترین مصرف انرژی تنظیم کنند.

عیبیابی هوشمند: سیستمهای مبتنی بر AI میتوانند در فرآیند عیبیابی به مهندسان کمک کرده و سریعتر به ریشه مشکل پی ببرند.

کلیدهای دیجیتال و اتوماسیون پیشرفته:

تجهیزات الکتریکی مدرن، خود دارای قابلیتهای هوشمند و ارتباطی هستند (مانند کلیدهای هوشمند، درایوهای فرکانس متغیر با قابلیت ارتباطی).

پلتفرمهای دیجیتال: توسعه پلتفرمهای نرمافزاری برای مدیریت و پایش جامع تمامی سیستمهای الکتریکی و فرآیندهای تولید.

انرژیهای تجدیدپذیر و مدیریت شبکه هوشمند (Smart Grid):

ادغام منابع انرژی تجدیدپذیر (مانند خورشیدی و بادی) در سیستم برق صنعتی و استفاده از فناوریهای شبکه هوشمند برای مدیریت بهینه تولید و مصرف.

صنعت 4.0، چشمانداز جدیدی را در برق صنعتی ترسیم میکند که بر پایه اتصالپذیری، هوشمندی و دادهمحوری بنا شده است. این تحول، فرصتهای بینظیری را برای افزایش کارایی، کاهش هزینهها و ارتقای سطح ایمنی و پایداری در صنایع فراهم میآورد.

معرفی خدمات تخصصی کارشه در برق صنعتی

کارشه با اتکا بر دانش فنی روز، تجربه عملی و تیمی از متخصصین مجرب، ارائه دهنده طیف گستردهای از خدمات تخصصی در حوزه برق صنعتی است. ما در کنار شما هستیم تا پروژههای برقی خود را با بالاترین استانداردها و اطمینان خاطر به سرانجام برسانید.

خدمات ما شامل:

طراحی سیستمهای برق صنعتی: شامل طراحی تابلوهای برق، سیستم توزیع، سیستم ارتینگ، سیستم روشنایی صنعتی، و جانمایی تجهیزات برقی مطابق با آخرین استانداردها و مقررات.

نصب و راهاندازی: اجرای حرفهای کلیه مراحل نصب و راهاندازی سیستمهای برقی، از جمله کابلکشی، نصب تابلوها، اتصال ماشینآلات و تست و تحویل نهایی.

کابلکشی صنعتی: اجرای انواع کابلکشی با استفاده از بهترین متریال و رعایت دقیق اصول فنی و ایمنی، مطابق با نوع کابل و روش نصب مورد نیاز.

برنامهریزی و پیکربندی PLC: طراحی، برنامهنویسی، نصب و راهاندازی سیستمهای اتوماسیون صنعتی مبتنی بر PLC برای کنترل انواع ماشینآلات و فرآیندها.

ساخت تابلو برق سفارشی: طراحی و ساخت انواع تابلوهای برق فشار ضعیف، تابلوهای توزیع، تابلوهای کنترلی و تابلوهای فرمان، مطابق با نیاز دقیق مشتری و بالاترین کیفیت.

اجرای سیستم ارتینگ و همپتانسیلسازی: طراحی و پیادهسازی سیستم ارتینگ ایمن و مطابق با استانداردها برای حفاظت از جان پرسنل و تجهیزات.

عیبیابی و رفع اشکال سیستمهای برقی: تشخیص سریع و دقیق مشکلات و ارائه راهکارهای مؤثر برای رفع آنها.

بازرسی و ارتقاء سیستمهای برق موجود: ارزیابی وضعیت فعلی سیستمهای برق صنعتی و ارائه راهکارهایی برای بهینهسازی، افزایش ایمنی و تطابق با استانداردهای جدید.

برای مشاوره رایگان و استعلام قیمت، همین امروز با ما تماس بگیرید!

📞 ۰۹۲۱۵۷۰۸۲۹۲

🌐 blog.karesheh.com

جمعبندی

یک سیستم برق صنعتی استاندارد، ایمن و کارآمد، صرفاً یک بخش خدماتی در یک واحد تولیدی نیست؛ بلکه یک سرمایهگذاری حیاتی برای تضمین ایمنی پرسنل، حفاظت از داراییهای ارزشمند (تجهیزات و مواد)، افزایش راندمان تولید، کاهش هزینههای عملیاتی و در نهایت، تضمین پایداری و آینده کسبوکار است.

در دنیای رقابتی امروز، هیچ کسبوکاری نمیتواند توقف تولید ناشی از مشکلات برقی را تحمل کند. انتخاب شریک مناسب برای اجرای پروژههای برقی، نقش کلیدی در موفقیت بلندمدت شما ایفا میکند.

اگر به دنبال اجرای پروژههای برقی صنعتی با کیفیت بالا، مطابق با آخرین استانداردها و با قیمتی رقابتی هستید، کارشه همراه و یاور شماست. ما با تعهد به کیفیت، ایمنی و نوآوری، آماده ارائه بهترین راهحلها برای نیازهای الکتریکی کارخانه و واحد صنعتی شما هستیم.

همین حالا با کارشه تماس بگیرید و گامی مطمئن به سوی آیندهای روشنتر و ایمنتر بردارید.

جدید ترین مطالب ما

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص