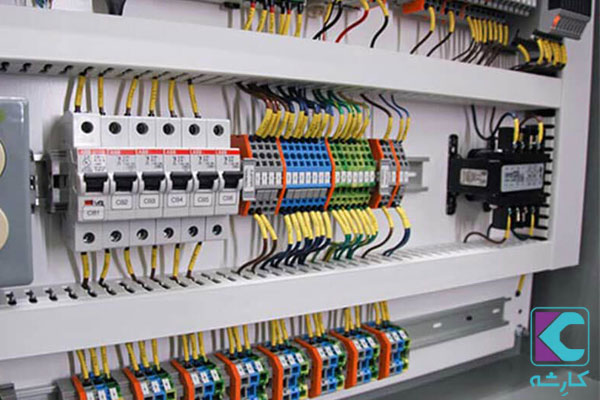

کابل کشی صنعتی

کابل کشی صنعتی به طراحی، نصب، و نگهداری سیستم های کابل و سیم برای انتقال برق و داده در محیط های صنعتی اشاره دارد. این شامل انتخاب کابل مناسب، مسیریابی و نصب کابل ها، اتصال و سربندی، و همچنین رعایت استانداردها و مقررات ایمنی است. کابل کشی صنعتی به دلیل شرایط سخت محیطی مانند دما، رطوبت، مواد شیمیایی و تداخلات الکترومغناطیسی، نیازمند توجه ویژه و استفاده از تجهیزات مقاوم و با کیفیت است.

راهکارهای کابل کشی صنعتی

اما به طور کلی راهکارهای کابل کشی صنعتی شامل موارد زیر است:

- انتخاب کابل مناسب: با توجه به شرایط محیطی و نوع کاربری، کابل با جنس روکش مناسب (PVC، XLPE و غیره)، سطح ولتاژ مناسب، و مقاوم در برابر عوامل مخرب انتخاب شود.

- استفاده از سینی کابل و لوله: برای محافظت از کابل ها در برابر آسیب های فیزیکی و شیمیایی، و همچنین مرتب سازی و مسیریابی آسان تر از سینی کابل، لوله های برق و سایر تجهیزات پشتیبانی استفاده شود.

- اجرای سیستم ارتینگ: برای جلوگیری از برق گرفتگی و حفاظت از تجهیزات، سیستم ارتینگ مناسب و استاندارد اجرا شود.

- رعایت استانداردهای ایمنی: کلیه مراحل کابل کشی مطابق با استانداردهای ملی و بین المللی مانند IEC و NEC انجام شود.

- مستندسازی: نقشه های دقیق و مستندات مربوط به کابل کشی تهیه و نگهداری شود تا در صورت نیاز به تعمیرات و تغییرات، دسترسی به اطلاعات آسان باشد.

معرفی روش های کابل کشی صنعتی

به طور کلی، روش های کابل کشی صنعتی شامل موارد زیر می شود:

- کابل کشی هوایی: در این روش، کابل ها بر روی تیرها، دکل ها یا سازه های دیگر نصب می شوند. این روش برای مسافت های طولانی و در محیط های باز مناسب است.

- کابل کشی زیرزمینی: در این روش، کابل ها در زیر زمین دفن می شوند. این روش برای محافظت از کابل ها در برابر آسیب های فیزیکی و شرایط جوی نامساعد مناسب است.

- کابل کشی داخل کانال: در این روش، کابل ها در داخل کانال های زیرزمینی یا زمینی قرار می گیرند. این روش امکان دسترسی آسان به کابل ها برای تعمیرات و نگهداری را فراهم می کند.

- کابل کشی روی سینی کابل: در این روش، کابل ها بر روی سینی های کابل نصب می شوند. این روش برای مرتب سازی کابل ها و دسترسی آسان به آنها مناسب است.

- کابل کشی داخل لوله: در این روش، کابل ها در داخل لوله های فلزی یا پلاستیکی قرار می گیرند. این روش برای محافظت از کابل ها در برابر آسیب های فیزیکی و شیمیایی مناسب است.

انتخاب روش مناسب کابل کشی صنعتی به عوامل مختلفی از جمله شرایط محیطی، نوع کاربری، هزینه و الزامات ایمنی بستگی دارد. برای کسب اطلاعات بیشتر، بهتر است از منابع معتبر و متخصصان این حوزه کمک بگیرید.

وسایل مورد نیاز سیم کشی صنعتی

وسایل مورد نیاز برای سیمکشی صنعتی بسته به پیچیدگی پروژه، نوع کابلها و محیط کار متفاوت است، اما به طور کلی شامل موارد زیر میشود:

- انبردست: برای برش، خم کردن و گرفتن سیمها. انواع مختلف انبردست مثل انبردست نوک تیز، انبردست پهن، انبردست لختکن و … بسته به نیاز استفاده میشوند.

- کاتر کابل: برای برش کابلهای ضخیمتر و سیمی با روکش ضخیمتر.

- لختکن سیم: برای لخت کردن سیمها بدون آسیب رساندن به هادیها. انواع مختلف لختکن برای سیمهای با سایزهای مختلف وجود دارد.

- پیچگوشتی: برای سفت کردن پیچها و ترمینالها. انواع مختلف پیچگوشتی با سایزهای متفاوت و سریهای مختلف (مثل سری تخت، دوسو و …) مورد نیاز است.

- آچار آلن: برای سفت کردن پیچهای آلن در برخی از اتصالات.

- چاقوی ابزار: برای برش و جدا کردن عایق یا پوشش کابلها.

- قیچی: برای برش سیمها و کابلهای نازکتر.

- نوار چسب برق: برای عایقبندی اتصالات و محافظت از سیمها.

- مداد یا ماژیک: برای علامت گذاری و شناسایی سیمها.

- متر نواری: برای اندازهگیری طول کابلها و مسیرها.

- تراز: برای اطمینان از تراز بودن مسیرهای کابلکشی.

- دریل برقی: برای ایجاد سوراخ در دیوارها، سقفها یا سایر سطوح برای عبور کابلها.

- دریل بتن کن: برای ایجاد سوراخ در بتن و دیوارهای بتنی.

- اره آهن بر: برای برش لولهها و کانالهای فلزی.

- سشوار صنعتی (گرما دهنده): در برخی موارد خاص، برای گرم کردن و انعطافپذیر کردن کابلها یا لولهها.

- پرس هیدرولیکی: برای پرس کردن برخی از اتصالات و انتهای کابلها (در صورت استفاده از اتصالات پرس).

- کابلهای مناسب: کابلهای با کیفیت، با سطح مقطع مناسب با توجه به جریان بار، نوع و شرایط محیط.

- اتصالات و ترمینالها: ترمینالها و اتصالاتی با کیفیت بالا که متناسب با نوع و سایز کابل باشد.

- لولهها و کانالهای محافظ: برای حفاظت از کابلها در برابر آسیبهای فیزیکی و محیطی. نوع لوله یا کانال به شرایط محیطی و نوع کابل بستگی دارد.

- سینی کابل: برای سازماندهی و نگهداری کابلها در مسیرهای طولانی.

- بستهای مخصوص کابل: برای ثابت نگه داشتن و محکم کردن کابلها در مسیر.

- جعبههای اتصال: برای اتصال کابلها و محافظت از اتصالات.

- نوار عایق: برای عایقبندی اتصالات و کابلها.

- چسب حرارتی: برای چسباندن لولهها، کانالها و سایر تجهیزات.

- چسب نواری: برای علامتگذاری و سازماندهی کابلها.

- کلاه ایمنی: برای محافظت از سر.

- دستکش ایمنی: برای محافظت از دستها.

- عینک ایمنی: برای محافظت از چشمها.

- کفش ایمنی: برای محافظت از پاها.

- لباس کار مناسب: برای محافظت از بدن در برابر خطرات احتمالی.

- عایق بندی مناسب: برای جلوگیری از برق گرفتگی.

- مولتی متر: برای تست پیوستگی، ولتاژ و مقاومت عایق.

- مگنت تستر ( تستر عایق) : برای تست مقاومت عایق کابلها به منظور اطمینان از سلامت کابلها.

فراموش نکنید که قبل از شروع کار، برق را قطع کنید و از رعایت تمام دستورالعملهای ایمنی اطمینان حاصل کنید. این لیست جامع نیست و ممکن است بسته به شرایط کار، نیاز به ابزار و تجهیزات دیگری داشته باشید.

استانداردهای کابل کشی برق صنعتی

استانداردهای کابل کشی برق صنعتی معمولاً شامل موارد زیر می شوند:

- استانداردهای ملی: هر کشور استانداردهای ملی خود را برای کابل کشی برق دارد. برای مثال، در ایران، استانداردهای موسسه استاندارد و تحقیقات صنعتی ایران (ISIRI) و مقررات ملی ساختمان مورد استفاده قرار می گیرند.

- استانداردهای بین المللی: استانداردهای بین المللی مانند IEC (کمیسیون بین المللی الکتروتکنیک) و NEC (کد ملی برق ایالات متحده آمریکا) نیز در بسیاری از کشورها مورد استفاده قرار می گیرند.

- استانداردهای خاص صنعت: برخی صنایع مانند نفت و گاز، پتروشیمی، و فولاد، استانداردهای خاص خود را برای کابل کشی برق دارند که معمولاً سخت گیرانه تر از استانداردهای عمومی هستند.

- استانداردهای ایمنی: استانداردهای ایمنی مربوط به کابل کشی برق، بر جلوگیری از برق گرفتگی، آتش سوزی، و سایر خطرات تمرکز دارند.

چه کابلهایی برای محیطهای صنعتی مناسباند؟

برای محیطهای صنعتی، انتخاب کابلهای مناسب به عوامل مختلفی مانند شرایط محیطی، نوع کاربرد، و الزامات ایمنی بستگی دارد. در ادامه برخی از انواع کابلهای رایج برای محیطهای صنعتی معرفی میشوند:

- کابلهای مقاوم در برابر حرارت (Heat-Resistant Cables)

– این کابلها برای محیطهایی با دمای بالا مناسب هستند و معمولاً از مواد عایق مانند سیلیکون یا PTFE ساخته میشوند.

– کاربرد: کورهها، تجهیزات ذوب فلزات، و محیطهای با دمای بالا. - کابلهای مقاوم در برابر روغن و مواد شیمیایی (Oil and Chemical Resistant Cables)

–این کابلها برای محیطهایی که در معرض روغن، گریس، یا مواد شیمیایی هستند طراحی شدهاند.

– کاربرد: صنایع پتروشیمی، خودروسازی، و ماشینآلات صنعتی. - کابلهای ضد آب و رطوبت (Water and Moisture Resistant Cables)

– این کابلها برای محیطهای مرطوب یا زیر آب مناسب هستند و معمولاً دارای لایههای محافظ ضد آب میباشند.

– کاربرد: صنایع دریایی، استخرها، و محیطهای مرطوب. - کابلهای مقاوم در برابر سایش (Abrasion Resistant Cables)

– این کابلها برای محیطهایی که در معرض سایش مکانیکی هستند طراحی شدهاند و معمولاً دارای لایههای محافظ اضافی هستند.

– کاربرد: ماشینآلات سنگین، نوار نقاله، و تجهیزات متحرک. - کابلهای مقاوم در برابر شعله و آتش (Flame Retardant and Fire Resistant Cables)

– این کابلها برای محیطهایی که خطر آتشسوزی وجود دارد مناسب هستند و معمولاً از مواد مقاوم در برابر شعله ساخته میشوند.

– کاربرد: تونلها، ساختمانهای صنعتی، و محیطهای با خطر آتشسوزی. - کابلهای ضد انفجار (Explosion-Proof Cables)

– این کابلها برای محیطهای با خطر انفجار طراحی شدهاند و معمولاً دارای محافظهای ویژه برای جلوگیری از جرقه و انفجار هستند.

– کاربرد: صنایع نفت و گاز، معادن، و محیطهای با گازهای قابل اشتعال. - کابلهای انعطافپذیر (Flexible Cables)

– این کابلها برای تجهیزات متحرک یا محیطهایی که نیاز به انعطافپذیری دارند مناسب هستند.

– کاربرد: رباتها، ماشینآلات CNC، و تجهیزات متحرک. - کابلهای با محافظ الکترومغناطیسی (EMI/RFI Shielding Cables)

– این کابلها برای محیطهایی که در معرض تداخل الکترومغناطیسی هستند طراحی شدهاند و معمولاً دارای لایههای محافظ EMI/RFI هستند.

– کاربرد: تجهیزات پزشکی، سیستمهای ارتباطی، و محیطهای با تداخل الکترومغناطیسی.

برای انتخاب دقیقتر، بهتر است با متخصصان برق صنعتی در تیم کارشه مشورت کنید تا اطلاعات دقیق و کاملی در اختیار شما عزیزان قرار دهند.

مراحل کابل کشی صنعتی

مراحل کابل کشی صنعتی پیچیده است و جزئیات آن به نوع کابل، محیط نصب و الزامات ایمنی خاص پروژه بستگی دارد. با این حال، به طور کلی، مراحل زیر را میتوان به عنوان مراحل اصلی کابل کشی صنعتی در نظر گرفت:

- برنامهریزی و طراحی

- بررسی نقشهها و مشخصات: مطالعه دقیق نقشههای ساختمانی، دیاگرامهای مدار و مشخصات فنی تجهیزات برای تعیین مسیرهای کابلکشی، تعداد کابلها، نوع کابلها و محل نصب تجهیزات.

- انتخاب مسیر کابلکشی: انتخاب مسیر مناسب با در نظر گرفتن عوامل ایمنی، دسترسی آسان برای تعمیرات و نگهداری، حفاظت از کابلها در برابر آسیبهای فیزیکی و محیطی.

- تعیین نوع و سایز کابل: انتخاب نوع کابل مناسب با توجه به ولتاژ، جریان، شرایط محیطی و الزامات ایمنی (مانند مقاومت در برابر حرارت، رطوبت، روغن، مواد شیمیایی و …) و محاسبه سایز مناسب کابل بر اساس جریان بار.

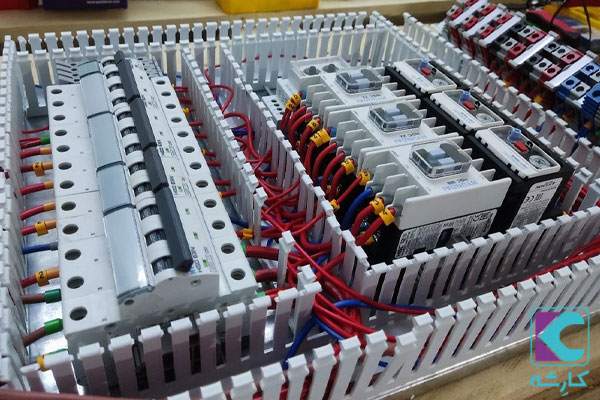

- تامین تجهیزات: تهیه تجهیزات مورد نیاز مانند انواع اتصالات، بستها، سینی کابل، لولههای محافظ، جعبههای اتصال، و … .

- آمادهسازی مسیر کابلکشی

- ایجاد مسیرهای عبور کابل: حفر کانالها، نصب سینی کابل، لولههای محافظ یا سایر روشهای سازماندهی کابلها با توجه به نوع محیط و نقشه.

- تمیزکاری مسیر: مطمئن شوید که مسیرهای کابلکشی تمیز و عاری از هر گونه مانع و مواد خارجی است.

- تجهیزات حفاظتی: استفاده از تجهیزات ایمنی مناسب مانند دستکش، کلاه ایمنی و کفش ایمنی.

- کابلکشی

- نصب کابلها: کابلها را به دقت و با رعایت اصول ایمنی در مسیرهای از پیش تعیین شده نصب کنید. از خمها و پیچشهای تند و تیز جلوگیری کنید.

- محافظت از کابلها: استفاده از روشهای محافظت مناسب مانند لولههای محافظ، سینی کابل و بستها برای جلوگیری از آسیبهای فیزیکی و محیطی.

- برچسبگذاری کابلها: هر کابل را به طور واضح با برچسبی حاوی اطلاعاتی مانند نوع کابل، شماره مدار و … مشخص کنید.

- اتصال و آزمایش

- اتصال کابلها: اتصال کابلها به تجهیزات با توجه به نقشه و با استفاده از اتصالات مناسب. در این مرحله رعایت نکات ایمنی برای جلوگیری از اتصال کوتاه و برق گرفتگی بسیار مهم است.

- آزمایش کابلها: پس از اتصال، کابلها باید آزمایش شوند تا از صحت عملکرد و عدم وجود نقص در عایق بندی اطمینان حاصل شود. آزمایشها میتوانند شامل تست مقاومت عایقی، تست پیوستگی و تست ولتاژ باشند.

- مستندسازی: ثبت اطلاعات مربوط به کابلکشی، شامل نوع و سایز کابلها، مسیر کابلکشی، و نتایج آزمایشها.

- تحویل و راهاندازی

- بازرسی نهایی: بازرسی نهایی از کل سیستم کابلکشی برای اطمینان از کیفیت و ایمنی.

- تست عملکرد: تست عملکرد کل سیستم کابلکشی و تجهیزات متصل به آن.

- مستندسازی: تکمیل مستندات مربوط به پروژه کابلکشی، شامل گزارشهای آزمایش و تصاویر.

این مراحل کلی هستند و جزئیات بیشتر به پروژه خاص بستگی دارد. حتماً از استانداردهای ملی و بینالمللی مربوطه در تمام مراحل پیروی کنید. در صورتی که قصد انجام این کار را دارید می توانید بدون دردسر اینکار را به تیم حرفه ای کارشه واگذار نمایید.

نکات عملیاتی در کابل کشی صنعتی

کابل کشی صنعتی، فراتر از صرف نصب کابل، نیازمند دقت، رعایت اصول ایمنی و توجه به جزئیات است. در اینجا به برخی نکات عملیاتی مهم در کابل کشی صنعتی اشاره میکنم:

- قبل از شروع هر کاری، نقشهها، طرحها، مشخصات فنی و لیست متریال را به دقت مطالعه کنید. از درک کامل مسیر کابلکشی، نوع کابلها، نقاط اتصال و الزامات خاص پروژه اطمینان حاصل کنید.

- قبل از شروع کار، محیط را بررسی کنید و خطرات احتمالی مانند مواد شیمیایی، دمای بالا، رطوبت، موانع فیزیکی و خطرات الکتریکی را شناسایی کنید.

- از ابزارآلات مناسب و سالم برای کابلکشی استفاده کنید. ابزار نامناسب میتواند به کابلها آسیب برساند یا باعث بروز حادثه شود.

- محل کار را تمیز و مرتب نگه دارید. از وجود فضای کافی برای کار و حرکت اطمینان حاصل کنید.

- کابلها را با نیروی بیش از حد نکشید. این کار میتواند به عایق کابل آسیب برساند. از تجهیزات کشش کابل مناسب استفاده کنید.

- در هنگام خم کردن کابلها، شعاع خمش مجاز را رعایت کنید. خم کردن کابل با شعاع کمتر از حد مجاز میتواند به کابل آسیب برساند.

- کابلها را در برابر آسیبهای فیزیکی مانند ضربه، سایش و فشار محافظت کنید. از لولههای محافظ، سینی کابل و سایر تجهیزات حفاظتی استفاده کنید.

- کابلها را با استفاده از بستهای مناسب در محل خود محکم کنید. از بستهایی استفاده کنید که به کابل آسیب نرسانند و در برابر شرایط محیطی مقاوم باشند.

- از گره زدن و پیچاندن کابلها خودداری کنید. این کار میتواند باعث کاهش طول عمر کابل و ایجاد مشکل در انتقال جریان شود.

- تمام کابلها را به طور واضح و دقیق برچسبگذاری کنید. برچسبها باید شامل اطلاعاتی مانند نوع کابل، شماره مدار و مقصد کابل باشند.

- از اتصالات مناسب با نوع و سایز کابل استفاده کنید.

- اتصالات را به طور محکم و ایمن برقرار کنید. از شل بودن اتصالات خودداری کنید.

- اتصالات را به طور مناسب عایقبندی کنید. از عایقبندی با کیفیت بالا استفاده کنید تا از اتصال کوتاه و برق گرفتگی جلوگیری شود.

- قبل از شروع هر گونه کار بر روی کابلها، برق را قطع کنید.

- از تجهیزات حفاظت فردی مناسب مانند دستکش، کلاه ایمنی، عینک ایمنی و کفش ایمنی استفاده کنید.

- از خطرات احتمالی در محیط کار آگاه باشید.

- دستورالعملهای ایمنی مربوط به کابلکشی را رعایت کنید.

- تمام اطلاعات مربوط به کابلکشی را به طور دقیق ثبت کنید. این اطلاعات شامل نوع کابلها، مسیر کابلکشی، نقاط اتصال، نتایج آزمایشها و سایر اطلاعات مربوطه است.

- نقشههای کابلکشی را بهروز نگه دارید. این نقشهها باید شامل تمام تغییرات و اصلاحات انجام شده در سیستم کابلکشی باشند.

- سیستم کابلکشی را به طور دورهای بازرسی کنید تا از عدم وجود آسیب و نقص اطمینان حاصل شود.

- در صورت مشاهده هر گونه آسیب یا نقص در سیستم کابلکشی، نسبت به تعمیر آن اقدام کنید.

- پرسنل کابلکشی باید آموزشهای لازم را در زمینه کابلکشی، ایمنی و استفاده از تجهیزات دریافت کنند.

- و …

نتیجه گیری

کابل کشی صنعتی یکی از دشوار ترین کارهای صنعتی بوده که اجرای آن نیازمند دانش خاص خود می باشد. در صورتی که در این زمینه تجربه کافی را ندارید بهتر است از انجام دادن برق کشی صنعتی جدا خودداری نمایید. تیم خدماتی کارشه یکی از بزرگترین و معتبر ترین تیم های برق کشی صنعتی بوده که اینکار را با خیالی آسوده برای شما عزیزان پیاده سازی می کند. شما می توانید در هر ساعتی از شبانه روز با ما تماس گرفته و اجرای کابل کشی را به ما بسپارید.

جدید ترین مطالب ما

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص