رفع اتصالی برق سه فاز

اتصالی برق سه فاز به معنای اتصال غیرعادی بین فازها و یا بین یک فاز و زمین در یک سیستم برق سه فاز است. این اتصال باعث ایجاد جریان بسیار زیادی میشود که میتواند به تجهیزات آسیب رسانده، آتشسوزی ایجاد کند و خطر برقگرفتگی را افزایش دهد. این اتفاق به دلیل نقص در عایقبندی سیمها، اتصالات نامناسب، اضافه بار و یا عوامل خارجی مانند صاعقه رخ میدهد. انواع مختلفی از اتصالیها وجود دارد، از جمله اتصال کوتاه بین دو یا چند فاز، اتصال فاز به زمین و اتصال فاز به نول. نتیجهی این اتصالیها بستگی به نوع سیستم حفاظتی و میزان جریان ناشی از اتصالی دارد.

اتصالی (Short Circuit) در برق صنعتی چیست؟

در برق صنعتی، اتصالی (Short Circuit) به اختصار اتصال کوتاه، وضعیتی است که در آن دو نقطه از یک مدار الکتریکی که معمولاً دارای پتانسیلهای ولتاژ متفاوتی هستند، با مقاومت بسیار کم به هم متصل میشوند. این اتصال، جریان الکتریکی بسیار بالایی را ایجاد میکند که به مراتب بیشتر از جریان نامی مدار است. این جریان زیاد میتواند باعث آسیبهای جدی به تجهیزات، سیمها، و حتی آتشسوزی شود.

به طور خلاصه، اتصالی زمانی رخ میدهد که مسیر غیرمنتظرهای با مقاومت بسیار پایین بین دو نقطه با اختلاف پتانسیل در مدار برقرار شود. این مسیر میتواند به دلایل مختلفی از جمله:

- خرابی عایق: فرسودگی، آسیب فیزیکی یا تخریب عایق سیمها یا کابلها.

- اتصالات نامناسب: اتصال شل، خراب یا ناقص بین قطعات و تجهیزات.

- نفوذ رطوبت یا مواد خارجی: ورود آب، گرد و غبار یا سایر مواد به داخل تجهیزات و باعث ایجاد مسیر رسانای ناخواسته.

- صاعقه: ضربه مستقیم صاعقه به خطوط برق.

- اضافه بار: بارگذاری بیش از حد مدار میتواند منجر به گرم شدن و آسیب به عایق شود و در نتیجه اتصالی رخ دهد.

اتصالی در سیستمهای قدرت صنعتی به شدت خطرناک است و سیستمهای حفاظتی مانند فیوزها، کلیدهای اتوماتیک (مینیاتوری، MCCB و… ) و رلههای حفاظتی برای تشخیص و قطع سریع جریان در صورت وقوع اتصالی طراحی شدهاند تا از آسیبهای بیشتر جلوگیری شود.

انواع اتصالی در سیستمهای سه فاز

در سیستمهای سه فاز، اتصالیها (اتصال کوتاه) به انواع مختلفی تقسیم میشوند که هر کدام ویژگیها و اثرات خاص خود را دارند:

- اتصال کوتاه فاز به فاز (Phase-to-Phase Fault)

این نوع اتصالی زمانی رخ میدهد که دو فاز مختلف (مانند فاز A و فاز B) به طور مستقیم با یکدیگر تماس پیدا کنند و یک مسیر با مقاومت کم بین آنها ایجاد شود. جریان بسیار زیادی در هر دو فاز عبور میکند. که باعث کاهش شدید ولتاژ در هر دو فاز درگیر میشود. ممکن است به تجهیزات متصل به آن فازها آسیب برساند. سیستمهای حفاظتی باید به سرعت وارد عمل شده و مدار را قطع کنند.

علت: خرابی عایق بین دو سیم فاز، برخورد سیمها به یکدیگر، یا نقص در تجهیزات میتواند این نوع اتصالی را ایجاد کند.

- اتصال کوتاه فاز به نول (Phase-to-Neutral Fault)

این نوع اتصالی زمانی رخ میدهد که یکی از فازها (مانند فاز A) به سیم نول (Neutral) متصل شود و یک مسیر با مقاومت کم بین آنها ایجاد شود. جریان زیادی در فاز مربوطه و سیم نول جریان پیدا میکند. در این حالت ولتاژ فاز درگیر به شدت کاهش مییابد و ممکن است باعث اختلال در عملکرد تجهیزات متصل به آن فاز شود. در سیستمهای دارای سیستم زمین، این نوع اتصالی میتواند باعث ایجاد جریان در زمین نیز شود.

علت: خرابی عایق بین سیم فاز و نول، اتصال تصادفی بین فاز و نول، یا نقص در تجهیزات میتواند این نوع اتصالی را ایجاد کند.

- اتصال کوتاه فاز به زمین (Phase-to-Ground Fault)

این نوع اتصالی زمانی رخ میدهد که یکی از فازها (مانند فاز A) به زمین (Ground) متصل شود. در سیستمهای دارای زمین، این اتصال باعث ایجاد جریان در مسیر زمین میشود. جریان زیادی از فاز مربوطه به زمین جریان پیدا میکند. مقدار جریان به نوع سیستم زمینبندی (مانند سیستم TN، TT، IT) بستگی دارد. ولتاژ فاز درگیر به شدت کاهش مییابد و ولتاژ سایر فازها نسبت به زمین ممکن است افزایش یابد. خطر برقگرفتگی به شدت افزایش مییابد. سیستمهای حفاظتی زمین (مانند رلههای نشتی جریان) باید برای تشخیص و قطع مدار در این شرایط استفاده شوند.

علت: خرابی عایق بین سیم فاز و بدنه فلزی تجهیزات (که به زمین متصل است)، برخورد سیم فاز با زمین، یا نقص در تجهیزات میتواند این نوع اتصالی را ایجاد کند.

خطرات ناشی از اتصالی در تابلوهای برق صنعتی

اتصالی در تابلوهای برق صنعتی میتواند خطرات جدی و متعددی ایجاد کند که در زیر به تفصیل شرح داده شدهاند:

- آتشسوزی (Fire Hazard)

جریان بسیار بالای ناشی از اتصالی میتواند باعث گرم شدن شدید سیمها، کابلها، و قطعات الکتریکی شود. این گرمای بیش از حد میتواند عایقها را ذوب کرده و باعث اشتعال مواد قابل احتراق در نزدیکی تابلو برق شود.

– علت: جریان زیاد ناشی از اتصالی با عبور از مقاومت سیمها و قطعات، گرما تولید میکند (قانون ژول). اگر جریان از حد تحمل قطعات بیشتر باشد، گرما به سرعت افزایش مییابد.

– پیشگیری: استفاده از سیمها و کابلهای با کیفیت و دارای عایق مناسب، نصب صحیح و محکم اتصالات، بازرسی دورهای تابلو برق برای شناسایی نشانههای فرسودگی یا آسیب دیدگی عایقها، استفاده از سیستمهای اطفاء حریق مناسب در نزدیکی تابلوهای برق. - خرابی تجهیزات (Equipment Damage)

جریان بالا ناشی از اتصالی میتواند باعث آسیب جدی به قطعات الکتریکی و الکترونیکی داخل تابلو برق شود. این آسیب میتواند شامل سوختن سیمپیچها، ذوب شدن کنتاکتها، ترکیدن خازنها، و آسیب به بردهای الکترونیکی باشد.

– علت: جریان زیاد از حد باعث ایجاد میدانهای مغناطیسی قوی میشود که میتواند به قطعات آسیب برساند. همچنین، گرمای زیاد ناشی از اتصالی میتواند باعث تغییر خواص مواد و تخریب قطعات شود.

– پیشگیری: استفاده از قطعات با کیفیت و مطابق با استانداردهای معتبر، طراحی مناسب تابلو برق با در نظر گرفتن جریان نامی و جریان اتصال کوتاه، نصب سیستمهای حفاظتی مناسب (فیوزها، کلیدهای اتوماتیک، رلهها) برای قطع سریع جریان در صورت وقوع اتصالی. - برقگرفتگی (Electrical Shock)

در صورت وقوع اتصالی، بدنه فلزی تابلو برق یا تجهیزات متصل به آن میتواند برقدار شود. لمس این بدنهها در این شرایط میتواند منجر به برقگرفتگی شدید و حتی مرگ شود.

– علت: خرابی عایق و اتصال فاز به بدنه، عدم وجود سیستم زمین مناسب، و عدم استفاده از تجهیزات حفاظت فردی میتواند باعث برقگرفتگی شود.

– پیشگیری: اطمینان از وجود سیستم زمین مناسب و اتصال صحیح بدنه فلزی تابلو برق به زمین، استفاده از کلیدهای محافظ جان (RCD/GFCI) برای قطع سریع مدار در صورت تشخیص نشتی جریان به زمین، استفاده از تجهیزات حفاظت فردی مناسب (دستکش، کفش عایق) هنگام کار با تابلوهای برق، رعایت فاصله ایمنی از تابلوهای برق. - آسیب به اپراتورها (Operator Injury)

انفجار ناشی از اتصالی میتواند آسیبهای جدی به اپراتورها وارد کند. این آسیبها میتواند شامل سوختگی، آسیب به چشم، آسیب شنوایی، شکستگی استخوانها، و سایر جراحات باشد.

– علت: جریان زیاد ناشی از اتصالی میتواند باعث ایجاد قوس الکتریکی (Arc Flash) شود که انرژی بسیار زیادی تولید میکند. این انرژی میتواند باعث انفجار و پرتاب قطعات داغ شود.

– پیشگیری: استفاده از تابلوهای برق مقاوم در برابر قوس الکتریکی (Arc Resistant Switchgear)، استفاده از تجهیزات حفاظت فردی مناسب (لباس کار ضد حریق، محافظ صورت، دستکش عایق) هنگام کار با تابلوهای برق، آموزش اپراتورها در مورد خطرات اتصالی و نحوه واکنش در شرایط اضطراری، رعایت فاصله ایمنی از تابلوهای برق هنگام کار.

علل بروز اتصالی در تابلوهای برق صنعتی

اتصالی در تابلوهای برق صنعتی میتواند ناشی از عوامل مختلفی باشد که به طور کلی به عوامل زیر تقسیم میشوند:

- خرابی عایق: فرسودگی، آسیب فیزیکی (بر اثر ضربه، حرارت بیش از حد، ارتعاش)، یا تخریب شیمیایی (به دلیل رطوبت، مواد شیمیایی خورنده) عایق سیمها و کابلها، میتواند منجر به اتصالی شود. استفاده از مواد با کیفیت پایین، عدم رعایت استانداردهای نصب و یا گذشت زمان از عمر مفید عایقها از دلایل رایج این مورد است.

- اتصالات شل و نامناسب: اتصالات سست، اکسید شدن کنتاکتها، استفاده از قطعات نامناسب یا فرسوده، و عدم رعایت استانداردهای اتصال، مقاومت الکتریکی را افزایش میدهد و باعث ایجاد گرما و در نهایت اتصالی میشود. لرزش، ارتعاش و ضربه نیز میتواند باعث سست شدن اتصالات شود.

- خرابی قطعات: فرسودگی و خرابی قطعات مختلف تابلو برق مانند کلیدها، فیوزها، رلهها، ترانسفورماتورها، و خازنها میتواند منجر به اتصالی شود. استفاده از قطعات تقلبی یا نامرغوب و عدم تعویض قطعات فرسوده به موقع از دلایل اصلی این مشکل هستند.

- طراحی و ساخت نامناسب تابلو برق: طراحی و ساخت نامناسب تابلو برق، مانند فواصل نامناسب بین قطعات، عدم تهویه مناسب، و استفاده از مواد نامناسب، میتواند باعث ایجاد گرما و در نتیجه اتصالی شود.

- اضافه بار: بارگذاری بیش از حد مدار میتواند باعث افزایش دما و آسیب به عایقها شود و در نهایت منجر به اتصالی شود. عدم تطبیق ظرفیت تابلو برق با نیاز سیستم از جمله دلایل بروز این مشکل است.

- نفوذ رطوبت یا مواد خارجی: ورود رطوبت، گرد و غبار، یا مواد خارجی دیگر به داخل تابلو برق میتواند باعث ایجاد مسیرهای رسانای ناخواسته و در نتیجه اتصالی شود. عدم آببندی صحیح تابلو برق و عدم نظافت منظم از جمله عوامل این مشکل هستند.

- صاعقه: برخورد مستقیم صاعقه به تابلو برق میتواند باعث ایجاد اتصالی شود. نصب سیستمهای حفاظت از صاعقه برای تابلوهای برق بسیار مهم است.

- حوادث طبیعی: سیل، زلزله، و سایر حوادث طبیعی میتوانند به تابلو برق آسیب رسانده و باعث اتصالی شوند.

- حوادث انسانی: اعمال دستکاریهای نادرست در تابلو برق، آسیب فیزیکی به سیمها و کابلها، و عدم رعایت ایمنی توسط پرسنل میتواند منجر به اتصالی شود.

- جانوران: ورود جانوران به داخل تابلو برق میتواند باعث ایجاد اتصالی شود.

- و …

نحوه تشخیص محل اتصالی در مدارهای سه فاز

تشخیص محل دقیق اتصالی در مدارهای سه فاز، به خصوص در سیستمهای پیچیده، میتواند چالش برانگیز باشد. روشهای اولیه که ذکر کردید، صرفا نشانههایی از وجود اتصالی هستند و محل دقیق آن را مشخص نمیکنند. برای یافتن محل اتصالی، به روشهای پیشرفتهتری نیاز است. در ادامه، روشهای اولیه و پیشرفتهتر را با جزئیات بیشتری توضیح میدهیم:

روشهای اولیه (برای تشخیص وجود اتصالی و منطقهی احتمالی)

- مشاهده علائم ظاهری: دود، سوختگی، تغییر رنگ عایق سیمها، بوی سوختگی، ذوب شدن عایق، و یا آثار سوختگی در اطراف سیمها و اتصالات، نشاندهندهی وجود اتصالی در نزدیکی آن نقطه هستند. این روشها برای شناسایی منطقهی احتمالی اتصالی مفید هستند، اما محل دقیق را مشخص نمیکنند.

- شنیدن صداهای غیرعادی: صدای جرقه یا وزوز غیرمعمول از تابلو برق یا تجهیزات، میتواند نشاندهندهی وجود اتصالی باشد. این صداها به طور معمول در محل اتصالی یا اطراف آن شنیده میشوند. این روش به مهارت و تجربه نیاز دارد.

- بررسی فیوزها و کلیدهای حفاظتی: عمل کردن فیوزها یا کلیدهای اتوماتیک (ترکیب شده با رلههای حفاظتی) به معنای وجود جریان بیش از حد در مدار و به احتمال قوی، اتصالی است. این روش فقط تایید کننده وجود اتصالی است و محل آن را مشخص نمیکند.

- لمس غیرمستقیم تجهیزات (با احتیاط شدید): افزایش دمای قابل توجه کابلها، اتصالات، و قطعات، میتواند نشان دهندهی وجود جریان زیادی در آن ناحیه و احتمال اتصالی باشد. این روش باید با احتیاط بسیار زیاد و با استفاده از ابزارهای اندازهگیری دما و رعایت کامل نکات ایمنی انجام شود، زیرا لمس مستقیم تجهیزات برقدار بسیار خطرناک است.

روشهای پیشرفته (برای تعیین دقیق محل اتصالی)

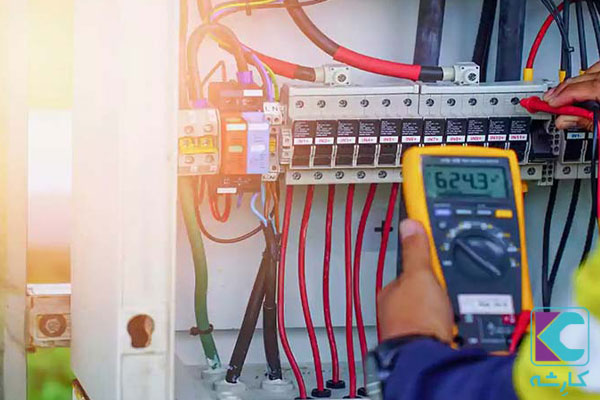

- استفاده از مولتیمتر: با استفاده از مولتیمتر میتوان ولتاژ بین فازها، فاز و نول، و فاز و زمین را اندازهگیری کرد. اختلاف ولتاژ غیرعادی میتواند نشان دهندهی وجود اتصالی باشد. اما این روش هم فقط محل دقیق را مشخص نمیکند.

- استفاده از دستگاه تستر اتصالی (Clamp Meter): این دستگاهها میتوانند جریان عبوری از یک سیم را بدون نیاز به قطع مدار اندازهگیری کنند. با اندازهگیری جریان در نقاط مختلف مدار، میتوان جریان غیرعادی را شناسایی کرد که نشاندهندهی اتصالی در آن ناحیه است. این دستگاه نقطهی اتصالی را با دقت بیشتری نسبت به روشهای قبلی مشخص میکند.

- استفاده از ترموگرافی (تصویربرداری حرارتی): دوربینهای ترموگرافی میتوانند تصاویری حرارتی از تجهیزات الکتریکی تهیه کنند. اتصالاتی که دچار اتصالی هستند، به دلیل ایجاد گرما، در تصاویر ترموگرافی روشنتر به نظر میرسند. این روش بسیار مؤثر و دقیق است.

- تست مقاومت عایق: این تست با استفاده از یک دستگاه تستر مقاومت عایق انجام میشود. این تست، مقاومت عایق سیمها و کابلها را اندازهگیری میکند. کاهش مقاومت عایق نشاندهندهی وجود عیب در عایق و احتمالاً اتصالی است.

استفاده از ابزارهای تست برق

به طور خلاصه، این ابزارها میتوانند به تشخیص وجود اتصالی و در برخی موارد، محل تقریبی آن کمک کنند، اما برای تعیین دقیق محل اتصالی در مدارهای پیچیده، ممکن است نیاز به ترکیبی از این ابزارها و روشهای دیگر مانند ترموگرافی باشد.

استفاده از ابزارهای تست برق برای تشخیص و رفع عیب در مدارهای الکتریکی، مخصوصا در تشخیص اتصالی، بسیار حیاتی است. هر کدام از ابزارهای نام برده شده کاربرد و محدودیتهای خاص خود را دارند:

- مولتیمتر (Multimeter)

مولتیمتر ابزاری چندمنظوره است که برای اندازهگیری پارامترهای مختلف الکتریکی مانند ولتاژ، جریان، مقاومت و پیوستگی استفاده میشود. در تشخیص اتصالی، از مولتیمتر برای اندازهگیری مقاومت در مدار استفاده میشود. مقاومت بسیار پایین یا نزدیک به صفر نشاندهندهی اتصالی است. همچنین میتوان از آن برای بررسی پیوستگی و اطمینان از سالم بودن سیمها استفاده کرد.

مولتیمتر برای تشخیص دقیق محل اتصالی در مدارهای پیچیده مناسب نیست. آن فقط به شما میگوید که اتصالی وجود دارد یا خیر. محل دقیق اتصالی را نمیتوان با مولتیمتر به طور دقیق مشخص کرد. - مگااهممتر (Megger)

مگااهممتر (همچنین به عنوان تستر عایق شناخته میشود) برای اندازهگیری مقاومت عایق بین هادیها و زمین استفاده میشود. مقدار مقاومت عایق بسیار پایین نشاندهندهی نشتی جریان در عایق است که میتواند به اتصالی منجر شود. این ابزار مخصوصا برای تست عایق کابلهای بلند و یا سیستمهای با ولتاژ بالا کاربرد دارد.

مگااهممتر نمیتواند محل دقیق اتصالی را مشخص کند. همچنین، برای استفاده از این ابزار، مدار باید کاملا از منبع تغذیه جدا شده باشد. - کلمپ متر (Clamp Meter)

کلمپ متر برای اندازهگیری جریان بدون نیاز به قطع مدار استفاده میشود. با قرار دادن کلمپ دور سیم، میتوان جریان عبوری از آن را اندازهگیری کرد. جریان غیرعادی و بیشتر از حد مجاز در یک مدار میتواند نشانهی اتصالی باشد.

مانند مولتیمتر، کلمپ متر نمیتواند محل دقیق اتصالی را مشخص کند، فقط میتواند وجود جریان غیرعادی را نشان دهد. دقت اندازهگیری در کلمپ مترها ممکن است با اندازهگیریهای مولتیمتر متفاوت باشد. - ردیاب کابل (Cable Tracer)

ردیاب کابل برای ردیابی مسیر کابلها در سیستمهای پیچیده سیمکشی استفاده میشود. در صورتی که محل تقریبی اتصالی مشخص باشد، میتوان از ردیاب کابل برای ردیابی دقیقتر مسیر سیم و شناسایی محل اتصالی استفاده کرد.

این ابزار به تنهایی برای تشخیص اتصالی کافی نیست و فقط برای یافتن مسیر کابل مفید است. برای تشخیص اتصالی، باید از ابزارهای دیگر مانند مولتیمتر یا کلمپ متر به همراه آن استفاده کرد.

روش تست بخشبهبخش برای یافتن اتصالی

روش تست بخشبهبخش برای یافتن اتصالی

روش تست بخشبهبخش (sectionalizing) روشی سیستماتیک برای یافتن محل اتصالی در یک سیستم الکتریکی بزرگ و پیچیده است. این روش به شما اجازه میدهد تا به صورت مرحله به مرحله، بخشهای مختلف سیستم را ایزوله کرده و تست کنید تا محل دقیق اتصالی را پیدا کنید. در ادامه، مراحل این روش به همراه جزئیات بیشتر توضیح داده شده است:

- قطع برق اصلی و ایمنسازی محیط

– قبل از شروع هرگونه تست، مطمئن شوید که برق کل سیستم یا بخش مورد نظر به طور کامل قطع شده است. از قطع بودن برق با استفاده از روشهای مناسب، مثل قفل کردن کلید اصلی و برچسب زدن، اطمینان حاصل کنید.

– محیط اطراف تابلو برق و تجهیزات الکتریکی را ایمن کنید. از دسترسی افراد غیرمجاز به تجهیزات جلوگیری کنید. در صورت لزوم، از علائم هشدار دهنده استفاده کنید. محیط کار باید تمیز و عاری از هرگونه مانعی باشد که ممکن است باعث ایجاد خطر شود. - تفکیک مدارها و تست جداگانه هر بخش (مدار فرمان و مدار قدرت)

– سیستمهای الکتریکی به طور معمول از مدارهای مختلفی (مثلا مدار قدرت، مدار فرمان، مدار روشنایی و …) تشکیل شدهاند. در روش تست بخشبهبخش، این مدارها باید به صورت جداگانه از هم ایزوله و تست شوند. این کار به طور معمول با قطع کلیدها، فیوزها، یا سایر تجهیزات قطع کننده انجام میشود.

– پس از تفکیک مدارها، هر بخش به صورت مجزا و با استفاده از ابزارهای اندازهگیری مانند مولتیمتر، مگااهممتر، و یا کلمپ متر تست میشود. ابتدا باید بررسی شود که آیا در هر بخش اتصالی وجود دارد یا خیر. اگر اتصالی در یک بخش پیدا شد، میتوان آن بخش را بیشتر تفکیک کرد تا محل دقیق اتصالی تعیین شود. - بررسی کنتاکتورها، کلیدهای اتوماتیک و تجهیزات حفاظتی

– کنتاکتورها باید به صورت دقیق بررسی شوند تا از عدم وجود اتصالی در کنتاکتها و سیمپیچیها اطمینان حاصل شود. تست پیوستگی و اندازهگیری مقاومت میتواند در این بررسی مفید باشد.

– کلیدهای اتوماتیک نیز باید بررسی شوند تا از عملکرد صحیح و عدم وجود اتصالی در مکانیزم عملکرد آنها اطمینان حاصل شود. تست پیوستگی و بررسی وضعیت کنتاکتها میتواند مفید باشد.

– تجهیزات حفاظتی مانند فیوزها و رلهها باید بررسی شوند تا از عملکرد صحیح آنها و عدم وجود اتصالی در آنها اطمینان حاصل شود. فیوزهای سوخته نشاندهندهی وجود جریان بیش از حد و احتمال اتصالی هستند. - تست اتصالی بین فازها و نول به زمین

این تست مقاومت بین هادیهای فاز، نول و زمین را اندازهگیری میکند. مقاومت بسیار پایین میتواند نشاندهندهی اتصالی به زمین باشد.

– تست عایقبندی: تست مقاومت عایق (با استفاده از مگااهممتر) بین هر فاز، نول و زمین برای شناسایی نشتی جریان و نقاط ضعیف در عایق انجام میشود.

– سیستم اتصال به زمین باید به دقت بررسی شود تا از اتصال مناسب و سالم بودن آن اطمینان حاصل شود. اتصال ضعیف به زمین میتواند به بروز خطرات زیادی منجر شود.

روشهای ایمن برای رفع اتصالی در تابلوهای برق صنعتی

در اینجا چند روش ایمن برای رفع اتصالی در تابلوهای برق صنعتی آورده شده است که عبارتند از:

- قطع برق اصلی: قبل از شروع هرگونه کار در تابلو برق، مطمئن شوید که برق اصلی قطع شده است. این کار به شما اجازه میدهد تا در شرایط ایمن کار کنید.

- استفاده از تجهیزات حفاظتی شخصی: استفاده از تجهیزات حفاظتی شخصی مانند دستکش و کفش عایق و عینک ایمنی به شما کمک میکند تا در برابر برق خطرناک محافظت کنید.

- تخلیه ولتاژ باقیمانده: در صورت وجود ولتاژ باقیمانده در تجهیزات، باید آن را تخلیه کرد تا در حال حاضر کار کنید.

- بررسی نقشههای الکتریکی مدار: قبل از شروع کار، باید نقشههای الکتریکی مدار را بررسی کنید تا درک کاملی از مسیر سیمکشی داشته باشید.

- استفاده از ابزارهای مناسب: استفاده از ابزارهای مناسب مانند چککن ولتاژ، تستر مقاومت و تستر جریان به شما کمک میکند تا شرایط ایمن را بررسی کنید.

- مطالعه دستورالعملها: قبل از شروع کار، باید دستورالعملهای مربوط به تعمیر و نگهداری تابلو برق را مطالعه کنید تا مطمئن شوید که در حال انجام کار اصولی هستید.

- استفاده از تجهیزات ایمنی اضطراری: در صورت نیاز، باید تجهیزات ایمنی اضطراری مانند وسایل نجات الکتریکی و وسایل خنک کننده را به کار ببرید.

- حفاظت از محیط: در حالی که کار میکنید، باید محیط اطراف را نیز محافظت کنید تا در صورت خطری احتمالی، کسی آسیب نبیند.

روشهای عملی رفع اتصالی برق

روشهای عملی رفع اتصالی برق در تابلوهای برق صنعتی را میتوان به مراحل زیر تقسیم کرد:

- شناسایی و عیبیابی

با دقت تابلو برق را از نظر وجود علائم زیر بررسی کنید. اتصالات، کابلها، ترمینالها و اجزای دیگر را از نظر علائم سوختگی یا تغییر رنگ بررسی کنید. به دنبال کابلهای آسیبدیده، اتصالات شل، یا قطعات شکسته باشید. اگر بوی سوختگی احساس میکنید، محل آن را پیدا کنید. به دنبال نشانههایی از جرقه یا قوس الکتریکی باشید.

برای بررسی ولتاژ در نقاط مختلف مدار (بعد از قطع برق اصلی) و یافتن نقاطی که ولتاژ وجود دارد، استفاده کنید. این میتواند نشاندهنده اتصال کوتاه یا نشتی باشد. برای اندازهگیری مقاومت بین سیمها و زمین استفاده کنید. مقاومت کم (نزدیک به صفر) نشاندهنده اتصال کوتاه است. برای بررسی پیوستگی سیمها و کابلها استفاده کنید. برای اندازهگیری جریان در کابلها بدون قطع کردن آنها استفاده کنید.

افزایش ناگهانی جریان میتواند نشاندهنده اتصال کوتاه باشد. برای شناسایی نقاط داغ (Hot Spots) در تابلو برق که ممکن است ناشی از اتصالات نامناسب یا بار زیاد باشد، استفاده کنید. از نقشههای الکتریکی تابلو برق برای ردیابی مدارها، شناسایی اجزا و درک نحوه سیمکشی استفاده کنید. تمام اندازهگیریها، مشاهدات و اطلاعات مربوط به عیب را ثبت کنید. - ایمنسازی محل کار

برق اصلی تابلو را قطع کنید. از یک کلید قطعکننده اصلی (Main Disconnect Switch) یا فیوز استفاده کنید. کلید قطعکننده را قفل کنید و یک برچسب هشداردهنده (Tag) با اطلاعات اسو و تاریخ روی آن نصب کنید. با استفاده از مولتیمتر، ولتاژ را در نقاط مختلف مدار بررسی کنید تا اطمینان حاصل کنید که برق کاملاً قطع شده است.

از تجهیزات حفاظتی مناسب استفاده کنید. اطمینان از خشک بودن محیط - تعمیر و رفع عیب

کابلهای آسیبدیده، فرسوده یا دارای عایق شکسته را تعویض کنید. اتصالات شل را محکم کنید. از ابزارهای مناسب (مانند آچار ترکمتر) استفاده کنید. قطعاتی مانند کلیدها، فیوزها، کنتاکتورها و رلهها که دچار آسیب شدهاند را تعویض کنید. عایقبندی سیمها و کابلها را بررسی کنید و در صورت نیاز ترمیم یا تعویض کنید.

اطمینان حاصل کنید که سیم ارت به درستی متصل شده و سالم است. عایقبندی سیمها و کابلها را بررسی کنید. مقاومت بین هادیهای فاز و زمین را اندازهگیری کنید. مقدار زیاد مقاومت نشاندهنده وجود مشکل در اتصال زمین است. تجهیزاتی که نشتی دارند را شناسایی و تعمیر یا تعویض کنید.

گرد و غبار، رطوبت و آلودگی را از تابلو برق پاک کنید. این کار به جلوگیری از ایجاد مشکلات در آینده کمک میکند. اگر قطعه ای دچار آسیب جدی شده یا سوخته است، آن را با یک قطعه جایگزین با مشخصات مشابه (ولتاژ، جریان، و غیره) تعویض کنید. از ابزارهای مناسب برای انجام تعمیرات استفاده کنید (آچار، پیچگوشتی، سیمچین، سیملختکن، و غیره). - آزمایش و راهاندازی

قبل از وصل کردن برق، دوباره تمام اتصالات را بررسی کنید و از محکم بودن آنها اطمینان حاصل کنید. مقاومت عایق بین هادیهای فاز و زمین را اندازهگیری کنید. این کار به شما اطمینان میدهد که هیچ نشتی جریانی وجود ندارد. برق را به آرامی و با احتیاط وصل کنید.

در هنگام راهاندازی، تابلو برق را با دقت مشاهده کنید و به دنبال هرگونه نشانه غیرعادی (مانند جرقه، دود، بو و افزایش حرارت) باشید. عملکرد تمام تجهیزات متصل به تابلو برق را آزمایش کنید. تمام مراحل تعمیر، اندازهگیریها و نتایج آزمایشها را ثبت کنید. این اطلاعات برای عیبیابیهای بعدی و نگهداری پیشگیرانه بسیار مهم هستند.

هشدار: کار با برق خطرناک است. اگر تجربه کافی ندارید، از یک برقکار ماهر کمک بگیرید. تیم خدماتی کارشه مجهز به مجرب ترین نیرو های برقی بوده که رفع اتصالی سه فاز را برای شما بدون هیچ دردسری انجام می دهند. برای اعزام نیرو از تیم کارشه تنها کافیست با کارشناسان ما در تماس باشید.

تست نهایی پس از تعمیرات اتصالی برق سه فاز

بله، مراحل ذکر شده برای تست نهایی پس از تعمیر اتصالی در تابلو برق صنعتی بسیار مهم و ضروری هستند. در اینجا توضیحاتی تکمیلی و نکات مهمی برای هر مرحله ارائه میشود:

بررسی مدار پس از تعمیر با تستر ولتاژ و جریان

- اطمینان حاصل کنید که برق اصلی همچنان قطع است و قفل و برچسب (Lockout/Tagout) روی آن نصب شده است.

- استفاده از مولتیمتر، ولتاژ را در نقاط مختلف مدار، به ویژه در ترمینالها، اتصالات و خروجیهای کلیدها و کنتاکتورها، اندازهگیری کنید. این کار برای اطمینان از عدم وجود ولتاژ ناخواسته و اطمینان از قطع کامل برق در مدار است. اگر ولتاژی در نقاطی که نباید وجود داشته باشد، مشاهده شود، نشاندهنده این است که مشکلی هنوز باقی است و باید عیبیابی مجدد انجام شود.

- کلمپ آمپرمتر را در حالت اندازهگیری جریان AC تنظیم کنید (در صورت استفاده از جریان متناوب) یا جریان DC (در صورت استفاده از جریان مستقیم).

- پس از وصل کردن برق (مرحله بعدی)، کلمپ آمپرمتر را دور سیمهای فاز قرار دهید (به صورت تکفاز یا سهفاز). این کار به شما امکان میدهد جریان عبوری از هر مدار را اندازهگیری کنید.

- جریان اندازهگیری شده را با جریان نامی تجهیزات و سیمها مقایسه کنید. جریانهای بسیار بالا یا پایین (بیشتر از حد مجاز یا نزدیک به صفر) نشاندهنده وجود مشکل است.

- مقادیر اندازهگیری شده را یادداشت کنید تا در صورت بروز مشکل، بتوانید آنها را با مقادیر قبل از تعمیر مقایسه کنید.

- قبل از وصل کردن برق، اطمینان حاصل کنید که قفل و برچسب همچنان نصب هستند و محیط کار ایمن است.

- کلید قطعکننده اصلی را به آرامی و با احتیاط وصل کنید.

- در هنگام وصل کردن برق، با دقت به تابلو برق نگاه کنید و به دنبال هرگونه نشانه غیرعادی (مانند جرقه، دود، بو، یا صدای غیرعادی) باشید. اگر هر یک از این موارد را مشاهده کردید، فوراً برق را قطع کنید و عیبیابی را از سر بگیرید.

- اگر مدار، تجهیزاتی مانند موتورها یا دستگاههای دیگری را تغذیه میکند، راهاندازی را با بار کم شروع کنید. برای مثال، اگر موتور دارید، آن را بدون بار (یا با کمترین بار ممکن) روشن کنید.

- بهتدریج بار را افزایش دهید و عملکرد تجهیزات را زیر نظر بگیرید.

- در حین افزایش بار، جریان و ولتاژ را به طور مداوم اندازهگیری کنید.

- به دنبال هرگونه علائم غیرعادی (مانند گرم شدن بیش از حد، صدای غیرعادی، یا نوسانات ولتاژ و جریان) باشید.

- تمامی مقادیر ولتاژ و جریان را در مراحل مختلف بارگذاری ثبت کنید.

- اجازه دهید مدار و تجهیزات به مدت کافی (مثلاً ۳۰ دقیقه تا ۱ ساعت) تحت بار کامل کار کنند تا هرگونه مشکل احتمالی آشکار شود.

- فیوزها را از نظر ظاهری (مانند سوختگی یا تغییر رنگ) بررسی کنید.

- با استفاده از مولتیمتر در حالت تست پیوستگی، اطمینان حاصل کنید که فیوزها سالم هستند و مدار را به درستی برقرار میکنند.

- اگر فیوزها در مدار پرباری قرار دارند، میتوانید با اندازهگیری جریان عبوری از آنها با کلمپ آمپرمتر، از عملکرد صحیح آنها اطمینان حاصل کنید (مطمئن شوید که جریان از جریان نامی فیوز تجاوز نمیکند).

- مطمئن شوید که تنظیمات رلههای حفاظتی (مانند رلههای اضافه بار، اتصال کوتاه و خطای زمین) مطابق با نیازهای مدار و تجهیزات است.

- برای اطمینان از عملکرد صحیح رلهها، میتوان از روش تست تزریق جریان (Injection Test) استفاده کرد. این تست توسط تجهیزات مخصوص (مانند تستر رله) انجام میشود. این تجهیزات، جریان یا ولتاژ مشخصی را به رله تزریق میکنند و عملکرد آن (مانند قطع مدار در صورت تشخیص خطا) را بررسی میکنند.

- در صورتی که تجهیزات مناسب برای تست تزریق جریان در دسترس نیست، میتوانید با احتیاط و با رعایت کامل ایمنی، خطای مصنوعی ایجاد کنید (مانند اتصال کوتاه در مدار فرعی) و عملکرد رله را بررسی کنید. این کار باید توسط افراد ماهر و با تجهیزات ایمنی مناسب انجام شود.

- بسیاری از رلهها دارای دکمه “Test” هستند که با فشردن آن، رله باید عملکرد خود را (مانند قطع مدار) نشان دهد.

- عملکرد رلههای حفاظتی را در طول راهاندازی و زیر بار بررسی کنید.

پیشگیری از بروز اتصالی در سیستمهای سه فاز

پیشگیری از بروز اتصالی در سیستمهای سه فاز، یک موضوع حیاتی برای حفظ ایمنی، جلوگیری از خسارت به تجهیزات و اطمینان از عملکرد مداوم سیستمهای الکتریکی است. موارد ذکر شده در این زمینه، پایههای اصلی پیشگیری را تشکیل میدهند. در ادامه به تفصیل هر یک از این موارد و نکات تکمیلی مرتبط با آنها میپردازیم:

- استفاده از تجهیزات حفاظتی مناسب

این بخش، سنگ بنای حفاظت از سیستمهای سه فاز در برابر اتصال کوتاه، اضافه بار، خطاهای زمین و سایر اختلالات است. انتخاب و نصب صحیح این تجهیزات، نقش تعیینکنندهای در پیشگیری از بروز اتصالی دارد.

– فیوزها، اولین خط دفاعی در برابر جریانهای زیاد (اتصال کوتاه و اضافه بار) هستند. با ذوب شدن المنت داخلی در اثر عبور جریان بیش از حد، مدار را قطع میکنند.

انتخاب کلیدهای اتوماتیک باید بر اساس جریان نامی، قابلیت قطع، منحنی عملکرد، و نوع بار (موتوری، مقاومتی، خازنی) انجام شود. در صورت وجود تنظیمات (مانند MCCBها)، باید با توجه به نیازهای مدار، به درستی تنظیم شوند.

کلیدهای اتوماتیک باید در تابلوهای مناسب نصب شوند و به طور دورهای (به ویژه RCDها) تست و از عملکرد صحیح آنها اطمینان حاصل شود.

رلههای حفاظتی، تجهیزات پیشرفتهای هستند که برای حفاظت از تجهیزات الکتریکی در برابر انواع مختلف خطاها (مانند اضافه بار، اتصال کوتاه، خطای زمین، افت ولتاژ، افزایش ولتاژ، عدم تقارن ولتاژ و جریان، و…) استفاده میشوند.

رلههای حفاظتی باید در تابلوهای مناسب نصب شوند و به طور دورهای (به ویژه در سیستمهای مهم) تست و از عملکرد صحیح آنها اطمینان حاصل شود. تست رلههای حفاظتی معمولاً با استفاده از تجهیزات تست تزریق جریان (Injection Test) انجام میشود. - نصب ارتینگ (سیستم زمین) استاندارد

سیستم ارتینگ، مسیری کمامپدانس برای عبور جریان خطا به زمین فراهم میکند. این امر باعث میشود که جریان خطا به سرعت توسط تجهیزات حفاظتی (مانند RCDها و فیوزها) تشخیص داده شده و مدار قطع شود.

انتخاب سیستم ارتینگ باید بر اساس استانداردهای ملی و محلی، نوع بار، شرایط محیطی و الزامات ایمنی انجام شود. الکترود زمین باید در محلی با مقاومت کم در برابر زمین نصب شود (معمولاً در خاک مرطوب).

مقاومت الکترود زمین باید به طور دورهای اندازهگیری شود و در صورت نیاز، اصلاحات لازم انجام شود. مقاومت پایینتر، عملکرد بهتر سیستم ارتینگ را نشان میدهد.

نکات تکمیلی و اقدامات پیشگیرانه اتصالی برق سه فاز

- کابلها، اتصالات، تجهیزات حفاظتی و سیستم ارتینگ را به طور منظم از نظر علائم آسیب، فرسودگی یا خوردگی بررسی کنید.

- عملکرد فیوزها، کلیدهای اتوماتیک، رلههای حفاظتی و RCDها را به طور دورهای تست کنید.

- مقاومت الکترود زمین و سایر پارامترهای مهم را اندازهگیری کنید.

- تابلوهای برق و تجهیزات را از گرد و غبار، رطوبت و آلودگی تمیز کنید.

- اتصالات شل را محکم کنید.

- قطعات فرسوده یا آسیبدیده را تعویض کنید.

- کابلها باید بر اساس جریان نامی، ولتاژ، شرایط محیطی و الزامات استاندارد انتخاب شوند.

- کابلها باید به درستی نصب شوند و از آسیب مکانیکی محافظت شوند.

- پرسنلی که با سیستمهای الکتریکی کار میکنند، باید آموزشهای لازم را در مورد ایمنی، عیبیابی و تعمیرات دریافت کنند.

- از ابزارهای اندازهگیری مناسب (مولتیمتر، کلمپ آمپرمتر، تستر رله، و…) برای عیبیابی و تست تجهیزات استفاده کنید.

- تمام اقدامات نگهداری، تعمیرات و تستها را به طور کامل مستند کنید. این اطلاعات برای عیبیابیهای بعدی، نگهداری پیشگیرانه و ارزیابی عملکرد سیستم بسیار مهم هستند.

- در تمام مراحل طراحی، نصب، و نگهداری سیستمهای الکتریکی، به استانداردهای ملی و بینالمللی (مانند IEC, IEEE, و…) پایبند باشید.

با رعایت این موارد، میتوانید احتمال بروز اتصالی در سیستمهای سه فاز را به حداقل برسانید و از ایمنی افراد و تجهیزات محافظت کنید.

خدمات کارشه در رفع اتصالی سه فاز

کارشه یکی از مجرب ترین شرکت های خدماتی بوده که متخصصان به نامی در زمینه برق ساختمان و برق صنعتی دارد. شما می توانید تمامی کارهای برق خود را به تیم ما سپرده و با خیالی آسوده آن را برطرف نمایید. در تیم کارشه چند متخصص برق مشغول بکار هستند که تخصص آنها رفع اتصالی فاز، تعمیر برق سه فاز، راه اندازی برق سه فاز، عیب یابی برق سه فاز و…. می باشد.

نتیجه گیری

اتصالی برق سه فاز یکی از اتفاقات دشوار است که ممکن است برای هر شخصی که از آن استفاده می کند اتفاق بیفتد. زمانی که اتصالی برق سه فاز رخ دهد لازم است فرد مجربی اتصالی آن را برطرف کند. برطرف کردن اتصالی نیاز به دانش و تخصص می باشد. در صورتی که تجربه کافی در این زمینه را ندارید بهتر است تنها با کارشناسان ما در کارشه تماس بگیرید.

جدید ترین مطالب ما

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص

بهینهسازی مصرف برق صنعتی

بهینهسازی مصرف برق صنعتی در دنیای امروز، کاهش مصرف برق در صنایع نهتنها یک ضرورت اقتصادی

رفع اتصالی برق اضطراری

رفع اتصالی برق اضطراری قطع و وصل ناگهانی برق یا بوی سوختگی و دود از تابلو

قطع و وصل شدن برق ساختمان

قطع و وصل شدن برق ساختمان قطع و وصل شدن برق در ساختمان، یکی از ایرادهای

دود کردن تابلو برق ساختمان

دود کردن تابلو برق ساختمان دود کردن تابلو برق ساختمان، یکی از جدیترین نشانههای خرابی در

جرقه زدن تابلو برق ساختمان

جرقه زدن تابلو برق ساختمان جرقه زدن تابلو برق یکی از خطرات جدی و رایج در

نوسان برق ساختمان

نوسان برق ساختمان نوسان برق ساختمان یکی از رایجترین مشکلات تأسیساتی در واحدهای مسکونی و تجاری

عیب یابی سیستم اعلام سرقت

عیب یابی سیستم اعلام سرقت سیستم اعلام سرقت یا دزدگیر ساختمان، به عنوان یکی از مهمترین

عیب یابی سیستم اعلام حریق

عیب یابی سیستم اعلام حریق سیستم اعلام حریق قلب تپنده ایمنی هر ساختمان است. کوچکترین نقص